炉内喷钙及尾部增湿(LIFAC)活化脱硫技术新进展

优化炉内喷钙工况,使CaCO3热解生成高活性CaO能提高炉内脱硫率,提高系统脱硫率更重要的环节是尾部喷水增湿。国内外资料都表明,随增湿量增大,脱硫率会显著提高,增湿使烟气接近饱和(烟气温度接近露点温度)时,脱硫率可达93%以上。但是要保证脱硫渣为干态,防止增湿未完全汽化的水滴可能对烟气下游设备带来危害,以及水雾湿壁导致固体颗粒沉积、结垢和腐蚀等影响安全运行的故障,国外采用较大的增湿水合空间,严格控制增湿水合后烟气温度与露点温度的差值,烟气再热等措施,不仅限制了脱硫率,而且使系统复杂、设备投资和运行费用升高,影响了喷钙脱硫成套技术的技术经济指标。此外,对于中国量大面广的中小型工业锅炉,所能承受的烟气净化系统不可能太复杂,炉内喷钙会显著增加层燃炉烟气的原始含尘量,加重除尘器的负荷,需要有新型高性能除尘器与之配套。为此,哈尔滨电站设备成套设计研究所研究开发了湿颗粒层烟气高效净化技术,进一步增强了喷钙脱硫成套技术的优势。

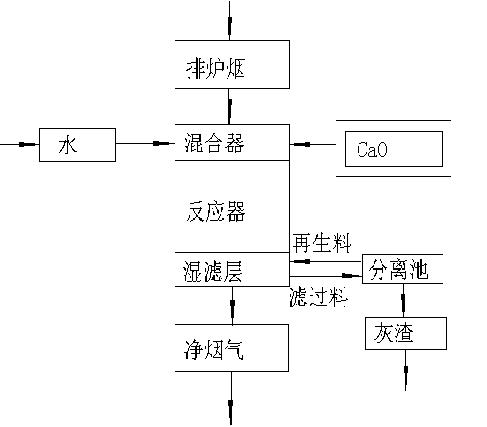

湿颗粒层烟气除尘脱硫的工艺流程见图4,结构示意如图5。其工作过程为,经炉内喷钙后,携带有未与SO2反应CaO的烟气,经过混合器与喷入的雾化水均匀混合(没有炉内喷钙时,混合器可设计为加高活性CaO粉和喷入雾化水),CaO在反应空间并在湿颗粒层中进一步水合、固硫,烟尘、脱硫渣和未蒸发的水滴被阻留在湿滤层中,不仅湿脱硫渣粘附烟尘粒子有助于提高除尘效率,并且湿颗粒层能高效阻留水滴,增强水合固硫,保护下游设备安全工作,从而使得可以过饱和增湿,显著提高增湿脱硫率;当滤料颗粒表面集尘、固硫趋于饱和时,料层移动到分离池中清洗再生,滤料循环使用,灰渣排出。

注:在炉内喷钙、烟气中携带有CaO时,不用加CaO。

|

图4 湿颗粒层烟气净化工艺流程

该装置可作为喷钙脱硫成套技术尾部环节,把增湿活化脱硫和除尘合为一体,进一步简化系统(见图6)提高技术经济指标,在有高效CaO(或Ca(OH)2)的条件下也可独立作为烟气脱硫除尘净化装置。

试验结果表明,湿颗粒层移动床除尘效率与袋式除尘器相当,烟气初始含尘浓度为10g/m3(N)时,除尘效率在98~99%以上,完全可以满足100~200mg/m3(N)的排放要求;在炉内喷钙,Ca/S<1.4时,脱硫率可达85%以上,流动阻力小于1200Pa,没有废水排放,能将喷水增湿和除尘结合为一体,大大缩小喷水增湿装置的体积,简化烟气净化系统,显著提高喷钙脱硫技术的性能指标。是一种性能良好的烟气净化装置。

|

总之炉内喷钙—尾部增湿水合烟气脱硫工艺流程简单,设备投资和运行费用低,占地面积小,与其它烟气脱硫技术相比,能以最低投入收到较高的脱硫效果,使用湿颗粒层烟气净化器优势更为显著,是当前最适合中国国情的烟气脱硫技术。

|

使用微信“扫一扫”功能添加“谷腾环保网”