氨法烟气脱硫除尘技术应用

摘 要: 本文介绍了山东民生煤化有限公司热动厂 2 #锅炉选用氨法脱硫技术对烟气进行脱硫的情况, 通过采用喷淋、漩流达到除尘效果, 操作简便, 环境效益可观, 并提出了操作中应注意的问题。

山东民生煤化有限公司为了改变目前锅炉烟气除尘效果较差的状况, 决定对 2 #锅炉选用氨法烟气脱硫技术进行技术改造。

一、主要内容

1. 概况

脱硫除尘器选用的是上海某公司生产的 SXC-105 花岗岩高效脱硫除尘器配套设施, 可实现脱硫除尘一体化。更新了 132kW 的引风机, 增加了变频调速系统。沉淀池、循环水池及剩余氨水供水系统使用原有设施。

2. 脱硫除尘工艺说明

(1) 工艺原理

我公司炼焦生产工艺中会产生废氨水, 氨作为一种良好的碱性吸收剂, 可吸收烟气中的二氧化硫且效率较高。因此将冷凝剩余氨水作为补水引入循环水池。澄清的氨水通过循环水泵输送至 SXC-105 高效脱硫除尘器, 通过防堵喷咀进行喷淋。脱硫除尘器由喷淋室、漩流室、脱水室组成, 本体采用一次砌筑成型。有一定温度的二氧化硫气体和烟尘颗粒进入脱硫除尘器喷淋室后, 烟气与雾状氨水同向运动, 由于烟气温度较高便产生蒸汽状混合气体, 使水气膨胀接触吸收二氧化碳气和氮氧化物;直径大于 10 um的烟尘颗粒因重力大部分进入循环水中经溢流口流入中间沉淀池。当二氧化硫气体和烟气从喷淋室到漩流室降速并产生旋涡, 二氧化硫气体进一步被吸收。漩流室的压强低于外界压强,有利于湿润烟气, 减少了水蒸气的产生。烟气从漩流室进入脱水室, 烟气流速恢复到一定速度, 使烟气中的水气与顶部的栅板撞击成水珠, 减少烟气中的水气。这样净化后的烟气经引风机进入烟囱排放, 达到脱硫除尘的理想效果。

脱硫吸收过程是氨法烟气脱硫技术的核心, 它以水溶液中的 SO2 和 NH3 的反应为基础

SO2+H2O+2NH3=(NH4)2SO3 (1)

得到亚硫酸铵中间产品, 再进行氧化

2(NH2)2SO3+O2=2(NH4)2SO4(2)

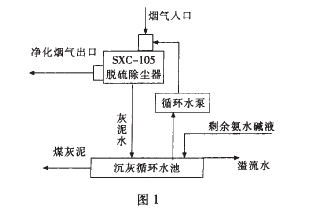

(2) 工艺流程图 (图 1)

|

锅炉烟气经烟道进入脱硫除尘器处理后, 经引风机进入烟囱排放, 而碱水经喷淋、漩流、脱水后通过脱硫除尘器溢流口流出, 经灰沟流入沉淀池,再进入循环水池, 澄清的碱水经循环水泵输送至脱硫除尘器喷淋装置, 形成闭路循环。需根据 pH 值补加剩余氨水碱液, 使其保持在 pH8~10 之间。沉淀池及循环水池沉降下来的烟灰定期人工清理, 与炉渣一起出售制砖。

二、运行效果

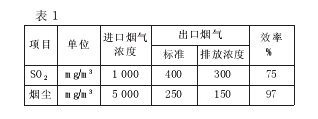

烟气中污染物去除情况如表 1。

|

该技术改造实施后, 我公司 2 #锅炉二氧化硫、烟尘、氮氧化物的排放量明显减少, 仅 SO2 每年可减少排放 180t 以上, 为空气质量的改善起到积极的作用。

三、注意事项

1. 脱硫除尘器运行前必须检查供水系统和喷淋装置是否正常。

2. 锅炉投入运行前 1 小时, 应向漩流室进水,进水到虹吸管溢流后方可运行, 进水由循环泵供水。同时检查循环池 pH 值是否在 8~10 之间。

3. 在锅炉运行中, 每班检查循环水池 pH 值。若 pH 值≤7 时, 适量添加剩余氨水碱液。

4. 保证供水压力在 0.2MPa 以上, 注意决不可让脱硫除尘器在断水的状态下运转。由于高温的烟气使除尘器温度升高, 再进入冷水后易造成热胀冷缩, 导致脱硫除尘器交缝裂纹渗漏。每小时应检查一次水泵是否正常运行。

5. 每班应打开排污阀三次, 清除除尘器内粗灰。每次清理时, 排放水量以溢流口水位二分之一为宜。

6. 进入脱硫除尘器内检查修复应隔断与锅炉连接的烟道, 排尽置换脱硫除尘器内的烟气, 并且保证其空气流通。必须两人操作, 以免发生人员中毒事故。

7. 每次检修时清除一次除尘器内的灰渣, 以延长除尘器的使用。

8. 锅炉长期停用时, 应排尽内部污水, 使用时重新进水。

使用微信“扫一扫”功能添加“谷腾环保网”