利用次磷酸钠废渣制备优质磷烷工艺研究

摘要:介绍了以工业生产次磷酸钠废渣、五氧化二磷为原料,氮气作为载气及保护气,制备优质磷烷的工艺。通过实验得出最佳工艺条件:废渣与五氧化二磷质量比为1.00∶0.16,煅烧温度为650 ℃,煅烧时间为15~20 min,氮气流速为30 mL/min。在该工艺条件下,磷烷产率为5.18%。制得的磷烷粗产品杂质含量低,可直接作为熏蒸气使用及作为高温分解制备高纯黄磷的原料,也可通过低温冷冻纯化技术制备高纯磷烷;同时,得到的磷烷产品杂质含量低、含磷量≥16%(质量分数),可作为饲料级磷酸钙盐使用。

关键词:次磷酸钠 磷烷 亚磷酸钙 磷酸三钙 综合利用

次磷酸钠是磷化工重要产品之一,通常作为化学镀还原剂使用[1],其工业制备工艺过程可分为一步法、两步法和彼斯特里茨法,其中一步法是将黄磷、氧化钙和碳酸钠三种原料的混合水溶液加热反应而直接制得次磷酸钠,由于该法可以制得较浓的次磷酸钠溶液,耗能低,产品收率高,因此被广泛采用。

但采用一步法生产次磷酸钠的同时,也产生了含有大量亚磷酸钙的工业废渣。生产实践证明,每生产1 t次磷酸钠,可产生约2 t亚磷酸钙干渣。这种干渣中亚磷酸钙质量分数约为80%,还含有氢氧化钙和碳酸钙等杂质。目前,国内有关厂家对其治理的方法有两种:第一是高温煅烧法制备优质动物饲料添加剂——磷酸三钙[2];第二是先与碳酸钠复分解反应制备出亚磷酸钠,再以其为原料通过阳离子交换树脂法制备亚磷酸[3,4]。第一种方法虽工艺简单,但利润相对较低;第二种方法工艺复杂,操作困难,易产生环境二次污染。

笔者以亚磷酸钙废渣为原料,五氧化二磷为添加剂,氮气作为载气及保护气,制取优质磷烷的新工艺,制取的磷烷可直接作为保鲜气使用或作为高温分解制取高纯黄磷的原料气[5],也可以进一步分离提纯制取高纯磷烷。该工艺在获得高附加值优质磷烷的同时还可获得含磷量≥16%(质量分数)的优质磷酸钙盐动物饲料添加剂,无污染物排放,具有较高的社会效益,环境效益和经济效益。该工艺国内外未见报道。

1 实验部分

1.1 亚磷酸钙废渣预处理

由于亚磷酸钙鲜渣中含有接近50%(质量分数)的水分,粘稠不易分散破碎,为防止废渣中水分提前与五氧化二磷反应及保证煅烧时产生的磷烷能够及时扩散到载气中去,必须对亚磷酸钙废渣进行预干燥和粉碎处理。称取50 g亚磷酸钙鲜渣,在恒温干燥箱中,105 ℃下干燥至恒重,然后粉碎至粒径≤2 mm,备用。

1.2 磷烷制备

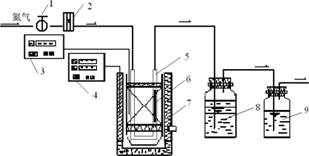

准确称取1.00 g经过预处理的亚磷酸钙废渣,加入0.16 g的五氧化二磷,搅拌均匀后,放入U型石英管中,向填料后的U型石英管中通入流速为30 mL/min的氮气,赶走U型石英管及废渣中的空气,从U型石英管中出来的气体经过有效氯5%(质量分数)的次氯酸钠溶液;将U型石英管置入预先升温到所需温度的可控温加热炉内,使石英管内的废渣高温分解,保持氮气流速,分解产生的磷烷及其他杂质气体被次氯酸钠溶液吸收,反应装置见图1。反应完毕后,测定次氯酸钠溶液中磷、砷、碳含量,从而得知所制取磷烷的产率及各杂质组分含量;同时,待U型石英管内固体产品冷却后卸出,对其成分进行检测。

|

图1 亚磷酸钙废渣分解装置 1-阀门;2-流量计;3-PID显温仪;4-PID控温仪;5-U型石英管;6-亚磷酸钙废渣;7-加热炉;8-次氯酸钠吸收液;9-浓次氯酸钠溶液 |

1.3 分析方法

1.3.1 亚磷酸钙的测定

取1.00 g经预处理的工业生产次磷酸钠废渣和1 g无水碳酸钠置于烧杯中,加50 mL水溶解。在80 ℃水浴中加热4 h后抽滤,用1∶1的盐酸调节滤液pH至中性,定容于100 mL容量瓶中。参考《工业次磷酸钠》(HG/T 3253-2000)中的分析方法,对产品中亚磷酸钠含量进行测定,再换算成亚磷酸钙的量。

1.3.2 次氯酸钠溶液中磷、砷、碳、氟含量测定

采用电感耦合等离子体发射光谱仪测定次氯酸钠溶液中磷和砷含量;采用沉淀法测定次氯酸钠溶液中碳含量;采用氟离子选择性电极法测定次氯酸钠溶液中氟含量。

1.3.3 磷酸钙盐产品中钙、磷、砷、重金属、氟含量测定

准确称取1.00 g磷酸钙盐产品,溶于5 mL 1:1(体积比)盐酸中,溶解完全后,进行抽滤,滤液定容于100 mL容量瓶中。采用电感耦合等离子体发射光谱仪测定溶液中钙、磷、砷和重金属含量;采用氟离子选择性电极法测定磷酸钙盐溶液中氟含量。

2 结果与讨论

为了探索该工艺的最佳工况条件,进行了煅烧温度,煅烧时间,五氧化二磷添加量,氮气流速等一系列条件实验。

2.1 煅烧温度选择实验

煅烧温度是本工艺最重要的影响因素,煅烧温度低,废渣分解不充分,使固体产品中残留大量未分解亚磷酸钙,使磷烷产率降低,煅烧温度过高,废渣中的亚磷酸钙虽分解完全,但高温也会使磷烷产生分解,降低磷烷的产率。不同煅烧温度对磷烷产率及废渣中亚磷酸钙的影响见图2。

图2 煅烧温度对磷烷收率及亚磷酸钙的影响 |

由图2可见,当煅烧温度在650 ℃时,磷烷产率最高,废渣中的亚磷酸钙几乎分解完全。因此,煅烧的最佳温度应选择在650 ℃左右。

2.2 煅烧时间选择实验

煅烧时间也是影响磷烷产率的因素之一,煅烧时间短,废渣分解反应不完全,磷烷产率低,如果煅烧时间长,虽对磷烷产率无明显影响,但浪费大量电能。煅烧时间对磷烷产率及废渣中亚磷酸钙的影响见图3。

图3 煅烧时间对磷烷产率及亚磷酸钙的影响 |

由图3可知,当煅烧温度650 ℃时,煅烧时间达到15 min后,磷烷产率不再增加。因此,最佳煅烧温度应选择在15~20 min。

2.3 氮气流速选择实验

氮气在本工艺中作为磷烷的载气及保护气使用,在废渣高温分解前,必须用氮气将U型石英管及废渣中的空气赶净,防止分解产生的磷烷被氧气氧化,其流速对磷烷产率有明显影响,如果氮气流速较低,废渣高温分解产生的磷烷不能及时离开高温系统,磷烷就会被高温分解,降低磷烷产率;如果氮气流速较高,会带走大量热量,降低系统温度,在分解时间一定的条件下,影响亚磷酸钙分解率,同时过量的氮气也会造成资源浪费,增加成本。氮气流速对磷烷产率及废渣中亚磷酸钙的影响见图4。

图 4 氮气流速对磷烷收率及亚磷酸钙的影响 |

由图4可知,氮气的最佳流速为30 mL/min。另外,在本工艺中,氮气可在分离出磷烷产品之后,继续作为载气及保护气使用,节约资源及成本。

2.4 五氧化二磷添加量选择实验

在废渣原料中添加五氧化二磷主要有两个作用,第一是吸收废渣中亚磷酸钙分解产生的水,减少磷烷产品中水蒸气含量,降低后期对磷烷低温冷冻分离时水蒸气的影响;第二是增加固体磷酸钙盐产品中的磷含量,因为磷烷带走了废渣中亚磷酸钙含有的近25%(质量分数)的磷元素,使分解后的废渣含磷量在13%左右,含量磷太低,不能够做为动物饲料添加剂。因此,五氧化二磷的最佳添加量主要通过磷酸钙盐产品中的磷含量决定。磷酸钙盐含磷量与五氧化二磷添加量关系见图5。

|

图5 磷酸钙盐含磷量与五氧化二磷添加量关系 |

由图5可知,当五氧化二磷添加量为0.16 g时,磷酸钙盐产品中含磷量已达到16%以上,可以作为动物饲料添加剂使用。但如果五氧化二磷添加量继续增加,会加大添加五氧化二磷所带来的成本,另外会使磷酸钙盐产品中磷酸氢钙的量大幅增加,影响作为饲料添加剂使用效果。

2.5 磷烷产品及磷酸钙盐产品质量分析

目前,次磷酸钠废渣为原料制取的磷烷主要通过次氯酸钠溶液吸收,然后对次氯酸钠溶液中的各种元素采用不同手段进行检测,借此获得制取的磷烷产品的质量分析结果。经检测,制得磷烷产品中砷化氢未检出,二氧化碳约1.35%(质量分数),氟化氢未检出,主要成分为磷烷和氮气。

得到的磷酸钙盐产品组成为:含磷量为16.22%,含钙量为34.25%(质量分数),氟未检出,含砷量为0.000 9%(质量分数),含重金属量(以铅计)为0.001 9%,满足云南省饲料级磷酸三钙产品质量一级品要求。

3 结论

以工业生产次磷酸钠废渣为原料,五氧化二磷为添加剂,制取磷烷工艺的最佳条件为废渣与添加的五氧化二磷质量比为1.00∶0.16,煅烧温度650 ℃,煅烧时间15~20 min,氮气流速为30 mL/min,磷烷产率为5.18%。

本工艺解决了废渣因堆放、填埋及不经处理使用所造成的环境污染,获得了高附加值的磷烷产品,同时也得到了满足优级品饲料添加剂要求的磷酸钙盐产品,具有较高的经济效益、环境效益及社会效益。

参考文献:

[1]杨防祖,杨斌,陆斌斌,等.以次磷酸钠为还原剂化学镀铜的电化学研究[J].物理化学学报,2006,22(11):1317-1320

[2]沙金华.次磷酸钠生产过程中三废治理[J].化工环保,2000,20(1):61-62.

[3]张英喆,钟志鹏,谢藏娥,等.以次磷酸钠生产废渣为原料回收亚磷酸[J].城市环境与城市生态,2002,15(4):30-32.

[4]程建忠,张英喆,张宝贵,等.次磷酸的新型生产方法的研究[J].离子交换与吸附,2001,17(3):271-275.

[5]林徐明,韩长秀,任吉利,等.钴磷合金催化剂的制备及其催化分解磷化氢的研究[J].环境污染与防治,2007,29(2):104-107.

使用微信“扫一扫”功能添加“谷腾环保网”