铬渣用作水泥矿化剂技术分析

铬渣是铬铁矿与纯碱及其它辅料经过煅烧,用水浸取其中铬酸钠以后的废渣,由于其产生量大,且残留有水溶性六价铬,含量为0.28%~0.5%,必须加以妥善堆放并综合处理利用,否则将会对环境造成一定的危害大量的铬渣堆积不仅给环境保护带来隐患,而且造成土地侵占,资源白白流失。

铬渣的危害主要是渣中的六价铬引起的,铬渣长期堆放不加处理,则铬渣中的六价铬经雨淋溶于水中,进入地表水中或渗入地下,将会污染水源和土壤,危害农田,损害人畜和其它生物。对人体而言,摄入过量的六价铬能夺取血液中的部分氧,使血红蛋白变成高铁血红蛋白,致使红细胞失去携氧机能,造成内窒息;六价铬被植物吸收后主要是保留在植物的根部,其次是茎叶中,转移到籽粒中的量很小。因此,它对农作物的危害主要是影响植物生长和产量。

而单质铬和三价铬对人体基本无害,唯一具有毒性的是六价铬,因而铬渣处理的首要任务是将六价铬还原为三价铬。

全国许多研究院所、大专院校以及铬盐企业都花了大量的人力和物力研究解决办法,先后研究出铬渣干法解毒、湿法解毒、铬渣作玻璃着色剂等许多有效办法,并在企业中得到利用,但这些办法一是成本高,二是利用量小以及其它方面的问题,不能得到有效推广。利用铬渣作水泥矿化剂将有助于铬盐行业“三废”综合利用和铬盐行业的技术步。

1 铬渣作水泥矿化剂的可行性

加入铬渣作矿化剂,会给生料中带入硅酸二钙和铁铝酸四钙两种矿物,起到晶种的作用。另外,铬渣中含有低熔点化合物,如铬酸钠、铬酸钙(两者低熔点为740 ℃)及无定形物(玻璃相),还有25%左右的铁铝酸钙(熔点为1380 ℃),在水泥生料焙烧时,铬渣低熔点物首先熔融成液相,液相出现温度下降150 ℃,液相量增多,粘度下降,明显促进氧化钙同硅、铝、铁生成硅酸钙、铬酸钙、铁铝酸钙的反应。

铬渣中的Cr2O3对硅酸二钙吸收游离CaO起到催化作用,使得硅酸三钙生成量提高,熟料中游离的CaO含量大大减少,机械强度可以提高6~10 Mpa。同时,铬渣可使水泥熟料的凝结时间缩短30~50 min,并且改善熟料的易磨性。铬渣使生料的易烧性得到改善,物料上火速度快,底火稳定,立窑台时产量可提高15~20%,每吨熟料电耗降低6~8度,节约原煤10~20%。

另外,由于铬渣在水泥立窑中还原气氛的作用下,六价铬被还原成三价铬而达到解毒的目的,加上水泥固化时对六价铬的封固作用,使水泥中的水溶性六价铬降到5 ppm以下。

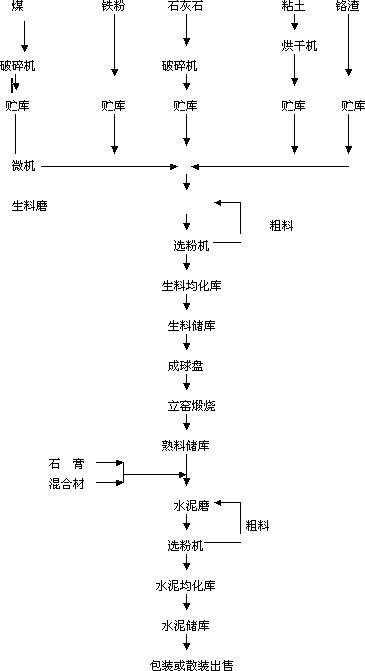

图1 立窑线生产水泥工艺流程图 |

2 立窑水泥生产工艺流程及控制条件

在水泥立窑生产工艺中,将石灰石、煤、粘土等原料用破碎机破碎后,由微机配料,与铬渣、铁质效正原料等一起通过生料磨磨制成粉状的黑生料,生料通过均化库均化,加水成球,然后置于立窑内煅烧。经过煅烧得到的水泥熟料再经破碎机破碎后,与石膏和其它混合材一起由微机配料后再进入水泥磨,最后得到了水泥成品。其工艺流程如图一所示。

铬渣作水泥矿化剂,并不改变原有水泥生产工艺。铬渣作水泥矿化剂技术关键是:反应温度、反应时间、还原气氛、熟料冷却时间及铬渣掺入量,同时考虑铁质校正原料的配入量。适宜的反应温度、反应时间及冷却时间可使铬渣中的六价铬降到最低。

用铬渣作水泥熟料矿化剂生产过程中工艺过程控制参数为:铬渣的加入量为2%~3%;熟料的配热量为3975±210 KJ/Kg;熟料三率值为石灰石饱和系数KH=0.94±0.02,硅率n=2.0±0.1,铝率p=1.3±0.1;黑生料细度(通过0.08mm方孔筛)控制为7.0~8.0%之间,采用成球煅烧工艺,球径为5~8 mm,水分12~14%;采用浅暗火或暗火,大风量操作方式;窑子湿料层厚度为30~40 cm。

3 铬渣在立窑中六价铬的解毒机理

铬渣、煤粉和其他原料制成球送入立窑,受热后煤粉及一氧化碳将六价铬还原。立窑中心部份含CO 0.8%,CO2 34.0%,O2 0.10%,边缘部分含CO 0.6%,CO2 32.2%,O2 2.6%,证明立窑的预热带和烧成带的还原气氛可以使料中六价铬还原,从而实现铬渣解毒。反应式如下:

(1)2C+O2=2CO

(2)Na2CrO4+3CO=Cr2O3+2Na2O+3CO2

(3)2CaCrO4+3CO= Cr2O3+2CaO+3CO2

掺入不同量的铬渣后水泥熟料试验结果见表1。

|

表1 加入铬渣后水泥熟料物理化学参数

|

注:铬渣加入量为试验条件,其余的各顶为试验结果

由表1可见,加入铬渣作矿化剂后水泥熟料的质量均有所提高,综合比较水泥熟料中水溶性六价铬浓度及水泥熟料的抗折强度和抗弯强度可以发现,掺入2%的铬渣作水泥矿化剂时熟料的抗折强度和抗弯强度最高,六价铬的浓度也很低。

通过对黄石雄骏水泥有限公司连续一周的生料、熟料、水泥进行采样,对其中水溶性Cr+6进行分析,结果见表2。

表2 水泥生料、熟料及水泥成品中Cr+6质量浓度 mg/㎏

连续一周的分析表明,掺烧2%的铬渣后生产的水泥熟料、水泥中六价铬基本稳定在3 mg/㎏以下,符合固体废物中六价铬排放标准(≤5 mg/㎏)。分析方法参照固体废物中六价铬分析方法。

4 铬渣作水泥矿化剂经济效益分析:

铬渣一方面可代替萤石作水泥矿化剂,另一方面由于铬渣中铁的含量约13%,配入生料中可适当降低铁质效正原料的用量。以年产20万吨的水泥用铬渣作矿化剂作经济效益分析如下:

年产20万吨水泥需熟料16万吨,生料27万吨。

4.1 比较不用萤石的工艺

(1)节煤。吨熟料可节约原煤5~10%,按6%计算,无烟煤到厂价为400元/吨,年可节约费用为:

16万吨熟料×0.225吨煤/吨熟料×6%×400元/吨=86.4万元

(2)节电。吨熟料电耗降低3~6度,按4度计算,电费为0.5元/度,每年可节约电费:

16万吨×4度/吨×0.5元/度=32万元

(3)节铁质效正原料。按每月节省钢渣250吨计,年节约钢渣3000吨,钢渣到厂价30元计:3000吨×30元=9万元

根据以上测算,用铬渣作矿化剂年节约费用:86.4+32+9=127.4万元,水泥生产成本下降6.37元/吨。

铬渣代替萤石作矿化剂,与萤石的价差比较

萤石加入量一般为生料的0.5~0.8%(按0.6%计),萤石到厂价按250元/吨计:

27万吨生料×0.6%×250元/吨=40.5万元

节约钢渣9万元

根据以上测算,铬渣代替萤石作水泥矿化剂,年可节约费用40.5+9=49.5万元,即水泥生产成本下降2.5元/吨。

有效降低铬渣治理费用:干法解毒成本需150元/吨左右,渣场堆存处置需40元/吨,而且还占用土地资源。铬渣作水泥矿化剂处理成本约30元/吨,按年利用量30000吨计算,最少可节约铬渣治理费30万元。

5 结 论

铬渣作水泥矿化剂(添加的量≤3%),提高熟料的硅率,减少煅烧矿物后液相料不足的缺陷,能够大幅度的提高物料强度和机立窑台时产量,降低熟料的热耗。为铬渣的推广应用奠定了良好的基础。

铬渣中六价铬在立窑中通过还原作用达到解毒的目的,通过水泥固化作用而将残留六价铬封固于水泥石内部,不对环境造成影响。

铬渣作水泥矿化剂是在现有生产条件下开发,其水泥成本比现行生产工艺成本降低3%左右,改善水泥生产炉料理化性能,使物料上火快、易烧、不结窑、节省煤炭,同时生产出的水泥具有早期强度高、安定性稳定和色泽好等优势,工艺先进合理,符合国家资源综合利用和环境保护政策。

铬渣作水泥矿化剂解决了铬盐生产企业铬渣环境污染严重的问题,有利于资源综合利用和环境保护。符合“综合利用、化害为利、变废为宝”的方针和可持续发展理论。

参考文献:

[1] 丁翼,纪柱.铬化合物生产与应用[M].北京:化学工业出版社,2003.

使用微信“扫一扫”功能添加“谷腾环保网”