SCR法脱硝技术在燃煤锅炉中的应用研究

1 SCR法脱硝原理及特点

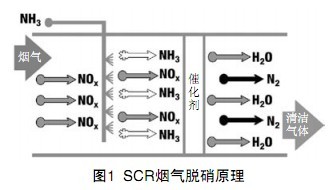

选择性催化还原法(Selective Catalytic Reduc-tion,SCR)是指在催化剂的作用下,利用还原剂(如 NH3)“有选择性”地与烟气中的NOx反应并生成无毒无污染的N2和H2O,目前已成为锅炉烟气NOx控制工程上应用最多的一种烟气脱硝技术。

在SCR法脱硝过程中,主要的化学反应如下:

(1)4NO+4NH3+O2→4N2+6H2O

(2)6NO+4NH3→5N2+6H2O

(3)6NO2+8NH3→7N2+12H2O

(4)2NO2+4NH3+O2→3N2+6H2O

反应式(1)为主要化学反应。反应所需的NH3/NOx比为化学计量关系。在不添加催化剂的条件下,较理想的上述NOx还原反应温度为800℃~900℃,但这一温度范围“很狭窄”。当温度在1050℃~1200℃时,NH3会氧化成NO,而且,NOx还原速度会很快降下来,当温度低于 800℃时,反应速度很慢,此时需要添加催化剂,因此分为 SCR工艺和SNCR(选择性非催化还原)工艺。

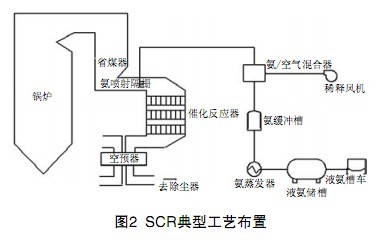

在SCR工艺中,催化剂安放在反应器的箱体内。催化剂单元通常垂直布置,烟气由上向下流动。该工艺具有NOx脱除效率高、二次污染小的特点,但其投资费用及运行成本较高,脱硝过程影响因素多,关键技术难度大,因此需要进一步研发,降低其投资和运行成本。

SCR工艺的反应原理和典型工艺布置见图1、图2。

|

|

2 SCR法的催化剂

2.1 催化剂的种类及其失效原因

脱硝催化剂是SCR烟气脱硝工艺的核心技术,其成本通常占脱硝装置总投资的30%~50%。一般采用高温催化剂,该催化剂以TiO2为载体,主要成分为 V2O5-WO3(MoO3)等金属氧化物,这些成分占催化剂总量的99%以上,其余的微量组分根据锅炉燃用的具体煤种添加。高温催化剂具有较高的选择性和脱硝效率,反应温度一般为300℃~400℃,如果没有高温催化剂,脱硝反应在该温度下几乎不能进行。

为了满足脱硝反应对温度的要求,通常将SCR脱硝反应器布置于锅炉省煤器和空气预热器之间。由于该区域烟气含尘量大,因此粉尘和其它组分将会对催化剂的性能产生以下影响:

(1)催化剂的磨蚀

催化剂的磨蚀由于飞灰撞击催化剂表面而形成。磨蚀强度与气流速度、飞灰特性、撞击角度及催化剂本身特性有关。

(2)催化剂的堵塞

由于氨盐及飞灰小颗粒沉积在催化剂小孔中,阻碍 NOx、NH3、O2到达催化剂活性表面,导致催化剂钝化。

(3)砷中毒

由于烟气中的氧化砷(As2O3)扩散进入催化剂,并在活性和非活性区域固化。砷中毒与催化剂的毛细孔浓度有关。

(4)碱金属(Ca、Na、K等)中毒

碱金属和催化剂表面的活性位接触,致使催化剂活性降低。

催化剂失效的因素与煤种密切相关,而我国各地区煤炭的品质差异很大(主要包括As、Ca、Na、K、 Mg、S、Cl等元素含量;灰分的含量和特性),这就需要针对煤种来设计催化剂的组分和结构,以提高催化剂的适应性。

开发高效、性能稳定的低温催化剂,可以实现将 SCR反应器布置在除尘器之后,消除高灰段布置引起的磨蚀等不良影响,减轻对相关设备产生的负面影响,更好地与国内现有的锅炉系统匹配。低温催化剂目前仍处于试验研究阶段。

2.2 国内外脱硝催化剂的生产现状

从20世纪60、70年代开始,日本就开始研制脱硝催化剂,到80年代末,欧洲和美国也逐渐发展了高温催化剂。其主要工序是将V2O5、TiO2等混合后挤出成型、干燥、烧结再进行裁切、装配等。

目前国外生产脱硝催化剂的主要厂家有,美国:康宁(Cormetech);欧洲:托普索(Topsoe)、巴斯夫(Ceram)、亚吉隆 (Argillon);日本:日立(Hi- tachi)、日本触媒、触媒化成、日立造船(Hitz);韩国:SK。其中几家单位的基本情况如下:

(1)Cormetech公司

该公司成立于1989年,是美国康宁(Corning)公司和日本三菱(Mitsibutshi)公司合资建立的企业,是 SCR烟气脱硝催化剂的第一供应商,全球应用该公司产品的机组超过750台。Cormetech的蜂窝式催化剂以大量的实验室测量、工艺分析和现场性能测试来保证其性能。

(2)巴布科克日立公司(BHK)

BHK于20世纪60年代开始研发SCR脱硝系统和催化剂,并于70年代成功地将其产品投入了市场。应用其产品的机组总量超过580套,其中燃煤电站机组应用居世界第一,总量超过8万MW。

(3)丹麦哈德托普索公司

该公司由哈德托普索博士于1940年创立,致力于多种催化剂的科研、开发及销售,同时涉及技术专利转让、催化塔的工程和建设。

2.3 脱硝催化剂在SCR系统运行中存在的问题催化剂是SCR系统中的主要部件,其成分组成、结构、寿命及相关参数直接影响SCR系统脱硝效率及运行状况。

(1)投资费用高

美国能源部提供的数据表明,催化剂的成本通常占总投资的20%以上。在日本等其他发达国家,对于 600MW机组,如果要求脱硝效率为80%,则催化剂的成本要占总投资的35%~40%。根据对我国现有SCR系统运行情况的调研可以看出,由于我国催化剂依赖进口,加之在使用过程中还需定期更换部分催化剂,造成催化剂的成本占总投资的比例就更高了。因而催化剂依赖进口成为我国火电厂推行SCR法的一个重要制约因素。

(2)催化剂的磨蚀、堵灰及中毒

SCR系统一般装设在省煤器和空气预热器之间,此区域烟气中携带的大量烟尘会对催化剂表面造成磨蚀和产生堵灰现象。在SCR的运行过程中,催化剂还受到碱金属、水蒸汽、砷等物质的长期作用,会引起催化剂中毒。不论是催化剂的磨蚀、堵灰还是中毒,都是引起催化剂加速失效的重要原因。

(3)失效催化剂的处理

对于失效的催化剂,首先考虑的处理方式是催化剂的再生。催化剂的再生是把失去活性的催化剂通过浸泡洗涤、添加活性组分以及烘干的程序使催化剂恢复大部分活性。然而不是所有的失效催化剂都能够通过再生方式回用。如果失效催化剂不采用再生的方法回用,那么就应该对其进行废弃处理。目前对于蜂窝式SCR催化剂,一般的处理方法是把催化剂压碎后进行填埋。填埋过程中应严格遵照国家有关危险固体废物的填埋要求。对于板式催化剂,除填埋方式外,由于其中含有不锈钢基材,还可以送至金属冶炼厂进行回收利用。

3 SCR法还原剂

3.1 还原剂的来源

在SCR系统中的还原剂是氨,因此稳定、可靠的氨系统才能保证SCR系统的良好运行。通常SCR还原剂有三种:液氨、氨水或尿素。三种SCR还原剂的比较见下表。

|

目前,日本和我国台湾均采用液氨作还原剂,美国一般采用尿素,欧洲则由于地区不同对三种还原剂均有应用。

3.2 还原剂在SCR系统运行中存在的问题

SCR系统运行过程中,还原剂引起的问题主要表现在以下几个方面:

(1)运行成本高

以国华太电2×600MW机组烟气脱硝工程为例,该工程SCR系统设计脱硝效率为80%~90%,使用的还原剂为液氨,液氨的消耗量为412~464kg/h,液氨目前的市场价格(各地液氨市场价格有差异,本处取平均价格)在2500元/t左右,则SCR系统每小时消耗1100元左右的液氨,这对电厂来说是一笔不小的运行费用。有资料显示,液氨作为还原剂的脱硝成本最小,氨水和尿素作为还原剂的成本分别是液氨的1.5倍和1.8倍。

(2)安全和环境风险

三种脱硝还原剂中,液氨和氨水都属于危险化学品,在运输、储存和使用过程中都存在安全风险。尿素虽是无毒无害化学品,但在水解法制氨工艺中,要使用高压转化反应器,亦存在安全隐患。

三种脱硝还原剂在实际工程应用中各有利弊,具体选用何种方式制氨,需要进行详细的技术经济比较,结合企业的实际情况以及考虑氨来源的可靠性和稳定性来确定。

4 结语

综上所述,SCR工程应用的研究对于国内燃煤污染物的控制而言,具有十分重要的现实意义,根据目前的评估,开展此项目的预期效果和前景非常好。自主开发的SCR脱硝工程技术将比引进国外同类成套技术的成本大大降低,这将有利于SCR脱硝技术在国内的商业化推广和应用,是未来解决NOx排放问题的必需手段。

参考文献:

[1] 钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2002.

[2] 孙克勤,钟秦,于爱华. SCR催化剂的碱金属中毒研究[J].中国环保产业,2007.

[3] 张鹏,姚强.用于选择性催化还原法烟气脱硝的催化剂[J].煤炭转化,2005.

[4] 刘学军.SCR脱硝技术在广州恒运电厂300MW机组上的应用[J].中国电力39卷.

[5] 孙克勤,钟秦.火电厂烟气脱硝技术及工程应用[M].北京:化学工业出版社, 2006.

使用微信“扫一扫”功能添加“谷腾环保网”