本钢转炉钢渣处理技术实践研究

1 引言

转炉钢渣是转炉冶炼过程中的必然产物,是固体废弃物的一种。如按每吨钢产生10%渣量计算,国内年产生的废弃钢渣约为3000万吨。钢渣是由钙、铁、硅、镁、锰、磷等氧化物构成的,其中钙、铁、硅、镁的氧化物占绝大部分。各国都有大量钢渣弃置堆积[1],占用土地,影响环境。所以,转炉钢渣的循环利用是钢铁冶金技术研究的重要课题。

本钢150吨转炉研发、采用了一种新型的钢渣处理方式,这种方法使钢渣完全破碎;钢与渣充分分离,有利于钢渣的进一步应用。与传统的钢渣处理方法比较,工艺装备操作简单、自动化水平高、处理效率高、占地面积小、投资少,消除了钢渣对环境的污染,粒化后的钢渣有利于钢渣的循环利用。

2 工艺设计

针对转炉高温液态炉渣,利用“化整为零”的思想,利用旋转轮齿建立一种新型高温液态钢渣与水的接触方式,避免形成高温液态熔渣“包裹”水而产生爆炸现象;同时利用液态熔渣与水接触的物理特性,采用快速“激冷”,抑制钢渣内能,使钢渣完全破碎;钢与渣充分分离。

其工艺流程为:转炉出渣后,通过车间吊车将渣罐运至渣罐倾翻机,转炉熔渣经渣罐倾翻机均速(速度可调,处理一炉渣时间在5~15分钟内)倒入熔渣流槽,流入到粒化器的钢渣,被高速旋转的粒化轮机械粉碎成粗颗粒。采用高压水喷射对熔渣进行一次水淬,渣水一同落入二次水淬渣池进行二次水淬。经两次遇水急冷收缩产生应力集中而碎裂,同时进行热交换。二次水淬渣池中的粒化渣经提升脱水器提升并脱水,形成含水率约10%的成品渣,进入皮带运输机外运。

3 实践结果与分析

3.1 钢渣水淬的机理分析

高温熔渣处理大都离不开水,由于高温液态熔渣的热含量高,当与水相遇时水会吸热产生大量的蒸汽,如果环境封闭,则随即产生爆炸。如果在钢渣处理时避免出现封闭现象,则不会产生爆炸。

本钢采用的转炉钢渣粒化方法,是由装有高温液态熔渣的渣罐在固定式倾翻机上均匀流出,经流渣槽铺展、稳定进入高速旋转的粒化轮,内部水冷的高速旋转的粒化轮将集中的流动渣分散成基本运动方向相同的大量液态粒渣,运动中液态粒渣与运动方向的水帘相撞,产生冷却与淬化,冷却淬化后的粒渣落入下方水池中产生二次冷却淬化。由于这种化集中为分散、分段冷却的方式,完全消除了爆炸的可能性。

转炉钢渣在粒化的瞬间,钢渣颗粒内一般存在两种力的现象。即除去粒化轮旋转撞击力外,一是快速吸热产生气体的膨胀力;二是液态渣不同组分之间在冷却时产生的应力。实践证明,液态渣流出均匀、适度缓慢,粒化效果就越好。

3.2 粒化后钢渣岩相分析

转炉钢渣在处理过程中如果喷洒少许水量,因钢渣冷却速度的加快,钢渣的分离度则大大改观,分解后的渣块粒度也大大减小。水淬法则是采用快速水冷却方式,这种方式充分利用了冷却过程的应力促使钢渣分解与粒化。

|

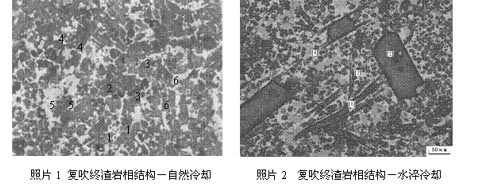

粒化后的炉渣状态为散、细小颗粒状,黑色。照片1~2为转炉钢渣水淬后与未经水淬炉渣的岩相比较。岩相分析表示,快速水冷却方式使炉渣的组织形态更加均匀。

炉渣主要岩相组成为长条状硅酸三钙[1]、较大板块状硅酸三钙[2]、硅酸二钙[3]、方镁石[4]、铁酸钙[5]和RO相[6]。硅酸三钙呈长条状、较大板块状,其含量约占40%-45%;硅酸二钙呈粒状,其含量约占30%;方镁石呈粒状,其含量约占10%;铁酸钙、RO相呈它形晶,填充在C3S,C2S晶体间,其含量约占20%。

通过对水淬炉渣主要物相组成分析,得出以下结论:

(1)水淬炉渣的岩相组成仍与转炉普通终渣结构基本相同,以长条状硅酸三钙、粒状硅酸二钙为主;(2)较普通转炉终渣岩相更加均匀,且无游离氧化钙;(3)水淬工艺对炉渣的岩相结构无大的影响。

3.3 粒化效果分析及粒钢提取

|

如表1是一组炉渣水淬的数据,钢渣的粒化速度是6t/min。成品渣平均粒度为Φ3.3~3.5mm。成品渣粒度分析见照片3~6,采用化学法对渣中全铁进行了分析,分析结果:W(TFe)%=24.44。

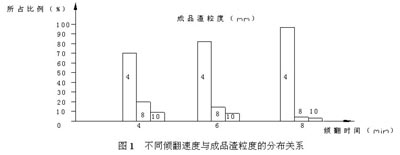

适度改变钢渣流入流槽速度,会相应粒化后钢渣的平均粒度。图1为不同倾翻速度与成品渣粒度的分布关系,分析认为,由于倾翻速度缓慢,导致钢渣与水充分接触碰撞,钢渣急冷破碎完全,使平均粒度降低。

|

|

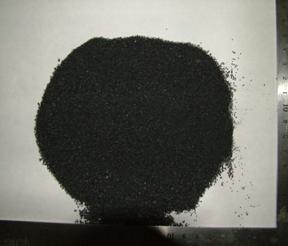

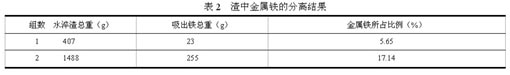

本钢采用的这种钢渣处理方式后,一次渣成型粒度小、且均匀,其钢渣粒度如上表1,这种粒度的钢渣大大减少了钢渣粉化所需要的工作,由于钢与渣的淬化分离,有利于金属铁的提取。如下表2为二组不同炉次采用吸铁方法,对渣中金属铁的分离结果,照片7为磁选后的粒钢,磁选后粒渣的金属铁分析为残余(小于2%),从表2中可以看出不同炉次钢渣中的铁含量偏差较大。

|

照片7 磁选后的粒钢

|

4 技术要点

转炉钢渣良好的流动性是转炉钢渣所有水淬法的前提条件,因为良好的转炉钢渣的流动性能使钢渣平稳、均匀地流出,同时在流出时被粒化轮均匀地分散。所以,转炉出渣后,应尽快开出渣车、尽快把装有钢渣的渣罐吊运到倾翻机上倾翻粒化,以便减少钢渣温降。

钢渣流入流槽的流入速度也是非常重要的,钢渣快速的流入对于钢渣的粒化速度是有利的,缩短了粒化时间;但是,钢渣过于快速的流入则不利液态钢渣与水的热交换,粒化后的钢渣平均粒度增大。相反,慢速的钢渣流入则会导致钢渣温降增大、流动性不好,会产生钢渣流槽粘渣,增加流槽清理工作量,减少粒化作业率。所以必须适度增加钢渣流入速度。

转炉溅渣后的炉渣因钢渣流动性变坏,从而不利于转炉的钢渣粒化。从理论与实践验证,转炉在溅渣护炉时,不是转炉内的液态钢渣越多溅渣效果就越好,因为炉内的钢渣残留过多,会减弱射流的冲击力而影响溅渣效果。所以根据经验先倒转炉内的一部分钢渣进行淬化,而留有适量的炉渣进行溅渣护炉,溅渣后作为下炉的留渣,有利于二者的工艺目的。

5 结论

本钢首次研发成功的转炉钢渣转轮式水淬处理工艺方法,已应用于工业性生产试验。生产实践表明,提高转炉钢渣处理的效率,关键在于提高转炉高温液态熔渣的比例,减少落地渣和高温半固态和固态炉渣。该工艺方法达到如下指标:

(1) 效率每分钟高达8吨、安全可靠;钢渣分离度好,磁选提取率可达98%以上;

(2) 工艺布置紧凑,主体设备结构简单,占地面积小(100m2);

(3) 钢渣粒化液压倾翻渣罐速度可调,粒化周期可控范围大,时间在5~15分钟内;节水、节电,耗水量0.457吨水/吨渣,吨渣耗电1.5kWh/t。

(4) 水淬后的钢渣粒度均匀,粒度小于Φ5mm的比例达95%以上。

参 考 文 献

[1] 王绍文等.固体废弃物资源化技术与应用.北京:冶金工业出版社.2003.6.343

使用微信“扫一扫”功能添加“谷腾环保网”