栲胶脱硫装置的改造

我厂为年产两万吨TDI的生产项目,在工艺过程中需要造气系统生产的水煤气经净化分离提纯的CO和H2为原料,水煤气中H2S的脱除采用栲胶法脱硫。原有的栲胶脱硫系统工艺流程不太合理,配置栲胶液操作难度大,原料消耗高。鉴于此,对栲胶脱硫进行了技术改造,使原料消耗大幅度降低,降低了成本,方便了操作,生产状况也较以前有了明显的好转。

栲胶脱硫装置存在的问题:

1、工艺流程方面

1.1硫回收过程不能完成

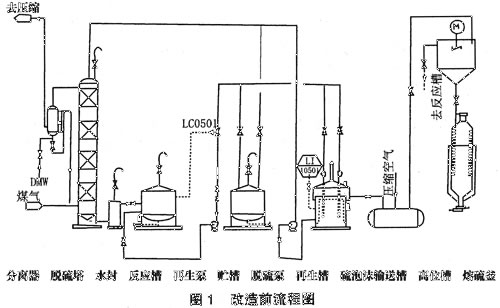

原设计的硫回收流程如图1所示,硫泡沫从再生槽顶部溢流到硫泡沫输送槽,然后由空气压入高位槽,在高位槽内用蒸汽盘管加热至80℃,静止分层后,清液返回系统,将底部硫膏进行熔硫。

|

原设计熔硫釜直径为φ900,材质为碳钢,腐蚀严重,应用此釜进行熔硫操作,加热24小时温度达不到硫磺熔点,打开底部放硫阀,无硫放出,釜内硫膏呈块状,颜色灰黑,夹杂铁锈等杂质积于釜内,使熔硫釜不能正常使用。为了维持工艺运行,即把高位槽底部浓度约为10%左右的硫膏直接排放,恶化了操作环境,增加了劳动强度且溶液浪费较大,造成系统补液量大,原料消耗多,新补充的栲胶胶体多,硫泡沫黏度大,难于浮选,溶液悬浮硫高。

1.2再生槽硫泡沫的溢流难于控制

在原设计的流程中,再生槽顶部硫泡沫的溢流是根据总控室内LI0502液位指示值来改变调节阀LC0501的开度来完成的。如图1所示。该液位计为差压式液位计,当溶液组分变化时,密度随之变化,液位指示也相应变化,该液位计只能反映再生槽液位变化的趋势,而不能代表其真正液位。如有时LI0502指示97%时硫泡沫不溢流,有时LI0502指示94%时,硫泡沫溢流量就很大,难于控制硫泡沫溢流量,不能确保硫泡沫及时收集,影响脱硫再生效果。

1.3硫泡沫溢流管道细,无斜度,难溢流

原设计流程中,再生槽至硫泡沫输送槽的管道为DN100,成水平走向,长约5米,2个90°弯头,阻力大,未作保温处理。由于硫泡沫黏度较大,使得硫泡沫溢流不通畅,管道易堵塞,冬季管内存液易冻。

1.4冬季,煤气入塔管线冻结,使输气不通畅,造成系统负荷波动。

从造气街区来的水煤气管道直径为DN600,长约200米,未作保温处理,冬季气温低时,煤气入塔温度只有7℃,煤气中的冷凝水在管内冻结,煤气输送不畅,造成前段罗茨风机憋压,后段煤气压缩机抽负。1999年冬季曾发生过一次这样的事故,造成全系统停车。

2、溶液配制方面

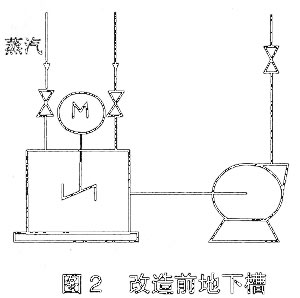

脱硫液的配制是在地下槽里进行的。地下槽体积太大,为7.6m3,直径为2.2米,内有搅拌器,搅拌器高度位于槽的中部,如图2所示:

|

应用此槽配液难度较大,尤其是配制钒液时,要求碱度在120g/L,搅拌器的高度决定了地下槽内所加水的量至少为半槽,要达到所需的碱度,补入的碱量较大。使得溶液总碱度高,组分变化大,原料浪费大。

改造方案及实施方法

1、硫回收流程的改造

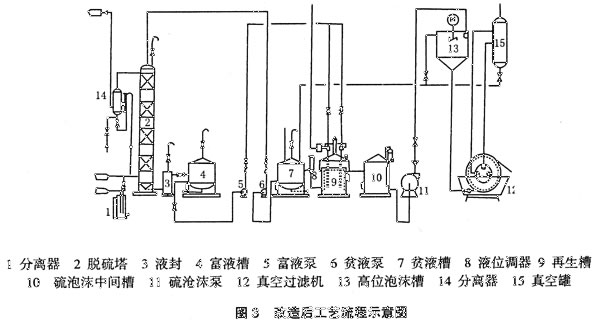

在原流程上增加了硫泡沫中间槽、硫泡沫泵、真空转鼓过滤机及过滤所需的真空罐、滤液罐。硫泡沫从再生槽溢流至硫泡沫中间槽,连续或间断有硫泡沫泵打入高位泡沫槽,加热分层,清液返回系统,底部硫膏由真空过滤机进行过滤,形成的滤饼装袋处理。

2、再生硫泡沫溢流控制方式的改造

如图3所示,在原流程上增加了液位调节器,将原来的事故槽用作贫液槽,通过调节液位调节器动筒的高度来控制再生槽的液位,使硫泡沫及时稳定溢流。

|

3、硫泡沫溢流管线的改造

为了使硫泡沫顺利流入硫泡沫中间槽,将再生槽地基加高了1米,缩短了此管段的长度,使该管段倾斜约15°。

4、为排除煤气管线中的冷凝水,使入塔前的煤气管线上增加一集水器。

5、配液装置的改造

将原地下槽内设置了2块隔板,使利用部分的体积约为原来的1/2,并将原地下槽内的搅拌器和碱液泵去掉,该增一液下泵,在蒸汽管线和液下泵出口回路管线末端各加一45°弯头。如图4所示。

改造后的效果

1、硫回收过程的改造,使系统的硫泡沫得到了较好的处理,回收了浓度约为60%的稠硫膏,改善了操作环境,减少了环境污染和溶液损失,降低了原料消耗。

2、利用液位调节器调节再生槽的液位,操作方便简单,准确可靠,确保了硫泡沫的及时溢流,减少了硫泡沫在系统的滞留时间,保证了脱硫液的再生效果,降低了系统悬浮硫。

3、倾斜的硫泡沫溢流管线使硫泡沫能顺利流入硫泡沫中间槽,管线内不存液,冬季也不会冻结堵塞。

4、入塔煤气管线的集水器能够排除管线内的冷凝液,保证了煤气的畅通输送。

5、地下槽结构的改造大大方便了配液操作,减少了原料的浪费,保证了溶液组分的浓度。由液下泵代替碱液泵,避免了发生淹电机事故。

从实践效果看,我厂脱硫系统经过改造后生产状况有了明显好转,脱硫液再生效果较好,悬浮硫由3g/L降为0.2g/L以下。原料消耗大幅度降低,纯碱的消耗由300kg/天降为80kg/天,栲胶的消耗由20kg/天降为5~10kg/天,V2O5的消耗由10kg/天降为1~2kg/天,一年原料总成本降低约30万元。

使用微信“扫一扫”功能添加“谷腾环保网”