GNT型高效烟气脱硫、除尘技术

1 工程概况

昆明新立有色金属有限公司 , 是在原昆明冶炼厂基础上组建的, 主要以冶炼铅为主。工厂的生产系统有铅阳极炉, 电铅炉、烟化炉 , 铅阳极二工段。这些生产系统排放的烟气中 , 含有大量的有毒有害物质SO2、NOx。

2 废气治理措施

该公司冶炼废气排放点共有3处, 铅阳极炉、铅阳极二工段、电铅炉和烟化炉。采用北京泰华通环境技术有限公司研制的GNT型半干法高效脱硫、除尘一体化设备。根据三处废气排放量及粉尘浓度不同, 采用同型号规格不同的 3套设备。

该设备集脱硫、消烟除尘、汽水分离于一体,设备具有结构紧凑、占地小, 设计合理、高效低阻、无二次污染, 并且从根本上解决了风机带水的问题, 脱硫效率达到 80%以上, 除尘效率达到90%以上, 排放均能达到或优于国家《工业窑炉大气污染物排放标准 》 、《锅炉大气污染物排放标准 》二级标准。特别适于锅炉、窑炉的新、改、扩工程 , 以及高灰、高硫煤种的烟气脱硫、除尘工程使用。

GNT型半干法高效脱硫、除尘一体化设备工作原理为: 利用石灰水吸收烟气中的 SO2 , 烟气气体靠惯性、重力、凝聚力和离心力分离粉尘及液滴。由锅炉或窑炉排出的含尘、SO2烟气, 在引风机的抽吸作用下, 首先进入环流自激室, 实现对粗大颗粒粉尘预过滤并对含 SO2 气体进行初步吸收,之后烟气通过布膜板装置, 进一步吸收部分的粉尘及 SO2。随后烟气通过硫化器, 气、液、固三相的流态化运动, 延长了烟气在吸收段的停留时间, 增加了含SO2、粉尘气体和石灰水的接触机会, 提高了脱硫效率及增湿凝聚粉尘颗粒的效果。烟气随后进入喷淋段, 再次进行 SO2的吸收和对粉尘颗粒的洗涤。最后烟气进入三相分离器实现高效气水分离和高效除尘。该设备实现了湿法运行半干法排灰,净化后的烟气由烟囱排出。

3 污染物原始状况

(1) 铅阳极炉废气排放量为: 29095~4231m3/h, 烟尘浓度: 588~7819mg/Nm3, 废气最高温度138℃。该炉原有一台电除尘器, 从检测数据看, 电除尘器后废气的含尘浓度还有 4500mg/Nm3;

(2) 铅阳极炉二工段废气排放量为: 9532~16566m3/h, 烟尘浓度: 461~686mg/Nm3, 废气最高温度 124℃;

(3) 电铅炉和烟化炉废气排放量为: 8690~41640m3/h, 烟尘浓度 56~7066mg/Nm3, 废气最高温度 69℃。

4 设计依据

《工业窑炉大气污染物排放标准》G B9078 - 1996;

《锅炉大气污染物排放标准 》GBl3271 - 91。

5 工艺流程及设计参数

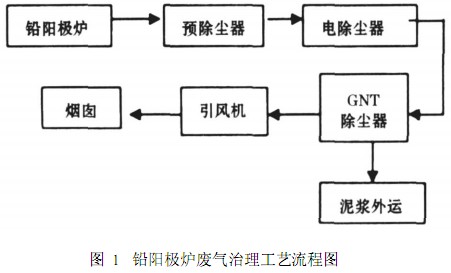

5.1 铅阳极炉

|

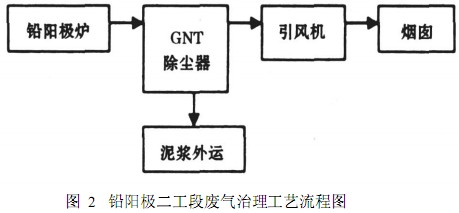

5.2 铅阳极二工段

|

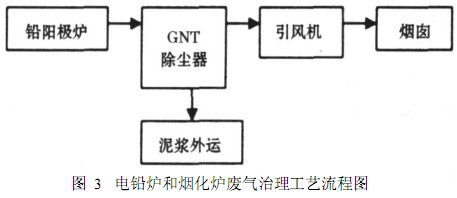

5.3 电铅炉和烟化炉

|

6 运行效果

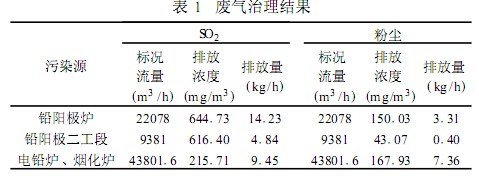

该工程竣工投入运行后, 于 2002年 6月经云南省环境监测站监测, 废气治理结果优于 《工业窑炉大气污染物排放标准》GB9078 - 1996、《锅炉大气污染物排放标准》GB13271 - 91表 1中二级标准限值的要求, 结果见表 1。

|

7 工程投资

(1) 铅阳极炉: 24.90万元;

(2) 铅阳极二工段: 14.50万元;

(3) 电铅炉和烟化炉: 26.50万元;

(4) 三项调试运行费: 2.90万元;

(5) 工程总投资: 68.80万元。

8 运行费用分析

(1) 电费: 3套系统总装机容量为 114.50kW,运行功率为 66kW, 则: 每处理 1000m3的烟气耗电 0.90kW·h;

(2) 水费: G NT脱硫除尘器耗水量为 0.10 t/h。每处理 1000m3的烟气耗水 2.50kg;

(3) 该设备处理系统不需要专人管理 , 无人工费。

9 工程经验及总结

(1) 烟气出口温度一定要控制好 , 否则可能引起烟气温度低于露点而造成烟囱或风机的腐蚀;

(2) 由于冶金废气含尘浓度高、粉尘的硬度较高, 因此容易造成冲击磨损, 在除尘器进口的防腐涂料厚度应加厚;

(3) 除尘器应禁止无水运转, 容易造成防腐涂料被高温烟气烧坏;

(4) 除尘器底部应及时排泥浆, 否则可能造成排泥浆口堵死;

(5) 除尘器水箱内应及时添加石灰 , 特别是在SO2浓度较高的前提下, 否则循环水 pH值会很快降低, 容易造成设备腐蚀。

使用微信“扫一扫”功能添加“谷腾环保网”