锅炉烟气除尘脱硫工程工艺设计

目前, 世界上烟气脱硫工艺有上百种, 但具有实用价值的工艺仅十几种。根据脱硫反应物和脱硫产物的存在状态可将其分为湿法、干法和半干法 3 种。湿法脱硫工艺应用广泛, 占世界总量的 85.0%, 其中氧化镁法技术成熟, 尤其对中、小锅炉烟气脱硫来说, 具有投资少, 占地面积小, 运行费用低等优点, 非常适合我国的国情。

采用湿法脱硫工艺, 要考虑吸收器的性能, 其性能的优劣直接影响烟气的脱硫效率、系统的运行费用等。旋流板塔吸收器具有负荷高、压降低、不易堵、弹性好等优点, 可以快速吸收烟尘, 具有很高的脱硫效率。

1 主要设计指标

1) 二氧化硫 ( SO2) 排放浓度 < 500 mg/m3, 脱硫效率≥80.0%;

2) 烟尘排放浓度< 150 mg/m3, 除尘效率≥99.3%;

3) 烟气排放黑度低于林格曼黑度Ⅰ级;

4) 处理烟气量≥15 000 m3/h;

5) 处理设备阻力在 800~ 1 100 Pa 之间, 并保证出口烟气不带水;

6) 出口烟气含湿量≤8.0%。

2 脱硫除尘工艺及脱硫吸收器比较选择

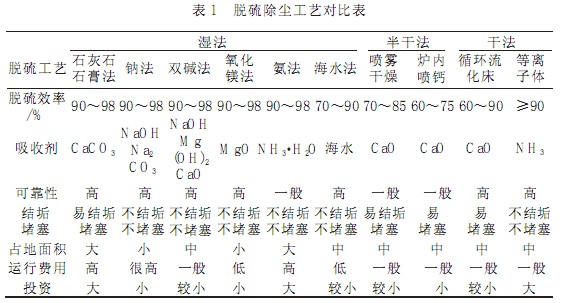

2.1 脱硫除尘工艺比较选择

脱硫除尘工艺比较选择如表 1 所示。

|

通过对脱硫除尘工艺——湿法、半干法、干法的对比分析: 石灰石- 石膏法虽然工艺非常成熟,但投资大, 占地面积大, 不适合中、小锅炉。相比之下, 氧化镁法具有投资少、占地面积小、运行费用低等优点, 因此, 本方案选用氧化镁法脱硫工艺。

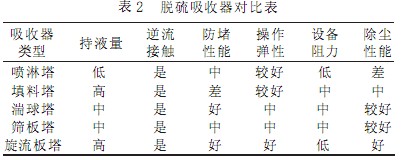

2.2 脱硫吸收器比较选择

脱硫吸收器的选择原则, 主要是看其液气接触条件、设备阻力以及吸收液循环量。脱硫吸收器比较选择如表 2 所示。

|

表 2 吸收设备中: 喷淋塔液气比高, 水消耗量大; 筛板塔阻力较大, 防堵性能差; 填料塔防堵性能差, 易结垢、黏结、堵塞, 阻力也较大; 湍球塔气液接触面积虽然较大, 但易结垢堵塞, 阻力较大。相比之下, 旋流板塔具有负荷高、压降低、不易堵、弹性好等优点, 适用于快速吸收过程, 且具有很高的脱硫效率。因此, 选用旋流板塔脱硫吸收器。

3 脱硫除尘原理

3.1 氧化镁法脱硫原理

氧化镁法脱硫的主要原理: 在洗涤中采用含有MgO 的浆液作脱硫剂, MgO 被转变为亚硫酸镁( MgSO3) 和硫酸镁 ( MgSO4) , 然后将硫从溶液中脱除。氧化镁法脱硫工艺有如下特点:

1) 氧化镁法脱硫工艺成熟, 目前日本、中国台湾应用较多, 国内近年有一些项目也开始应用。

2) 脱硫效率在 90.0%~ 95.0%之间。

3) 脱除等量的 SO2, MgO的消耗量仅为 CaCO3的 40.0%。

4) 要达到 90.0%的脱硫效率, 液气比在 3~ 5L/m3之间, 而石灰石- 石膏工艺一般要在 10~15L/m3之间。

5) 我国 MgO储量约 80 亿 t, 居世界首位, 生产量居世界第一。

3.2 旋流板塔吸收器脱硫除尘原理

来自锅炉的含尘烟气首先进入文丘里管, 进行初级喷雾降尘脱硫处理, 而后以 15~22 m/s 的流速切向进入旋流板塔筒体, 首先通过离心力的作用,烟气中的大颗粒被甩向塔壁, 并被自上而下流动的吸收液捕集。当烟气高速通过旋流塔板时, 叶片上的吸收液被吹成很小的雾滴, 尘粒、吸收液和雾滴相互之间在碰撞、拦截、布朗运动等机理的作用下, 粒子间发生碰撞, 粒径不断增大。同时高温烟气向液体传热时, 尘粒被降温, 使水汽凝结在粒子表面, 粒子质量也随之增大, 在旋流塔板的导向作用下, 旋转运动加剧, 产生强大的离心力, 粉尘很容易从烟气中脱离出来被甩向塔壁, 在重力作用下流向塔底, 实现气固分离。

对于烟气中那些微细尘粒, 在通过一级塔板后不可能全部被捕集, 还有一定数量的尘粒逸出, 当其通过多层塔板后, 微细尘粒凝并, 质量不断增大后被捕集、分离, 从而达到最佳除尘效果。

4 脱硫除尘工艺设计

4.1 主要设计参数

主要设计参数: 处理烟气量 15 000 m3/h; 烟气温度 150~160 ℃; 脱硫除尘塔入口烟温 150~160℃;脱硫除尘塔出口烟温55℃; 脱硫塔入口烟气SO2 浓度 2500 mg/m3(计算值) ; 脱硫效率>83.0% (设计值) ; 脱硫剂氧化镁粉>200 目, 纯度>90.0%; 液气比 2~ 3 L/m3; 脱硫剂耗量 14 kg/h (max) ; 脱硫剂浆液浓度 10.0%; 吸收塔入口烟气粉尘浓度 22g/m3(计算值) ; 除尘效率 99.3% (设计值)。

4.2 脱硫除尘工艺设计说明

烟气脱硫除尘工艺可分为脱硫剂配制系统、烟气脱硫除尘系统和循环水系统三大部分。每台锅炉配备1 台旋流板塔, 锅炉烟气从烟道切向进入文丘里而后高速进入主塔底部, 在塔内螺旋上升中与沿塔下流的脱硫液接触, 进行脱硫除尘, 经脱水板除雾后, 由引风机抽出排空。

脱硫液从旋流板塔上部进入, 在旋流板上被气流吹散, 进行气液两相的接触, 完成脱硫除尘后从塔底流出, 通过明渠流到综合循环池。

4.3 脱硫剂制备系统工艺流程设计说明

脱硫剂 MgO 乳液的制备系统主要由灰斗、螺旋给料机、乳液贮槽、搅拌机、乳液泵等组成。

4.4 脱硫除尘工艺设备设计说明

1) 文丘里管: 文丘里管由满缩管、吼管和扩张管三部分组成。

2) 旋流板塔: 脱硫除尘塔 (旋流板塔) 塔体采用麻石砌筑, 主塔平台、支架、梯子等为碳钢,塔内件包括喷头、旋流板、脱水器、检修孔、支架、接管, 这些物件均采用 316 L不锈钢材质, 以确保整套装置的使用寿命。

设备外径为 2 540 mm (塔壁厚 220 mm) , 高度为 17 000 mm。

3) 副塔: 塔体采用麻石砌筑, 主塔平台、支架、梯子等为碳钢, 塔内包括一层脱水器, 增加脱水效果。设备外径为 2 000 mm (塔壁厚 200 mm) , 高度为 17 000 mm。

4.5 废水处理系统

脱硫废水产生量较小, 约 0.5 t/h, pH 在 6~ 7 之间, 主要含 SO3, MgSO4 和固体悬浮物等, 建议将其汇入工厂原有沉淀池污水处理系统一并处理。

4.6 烟气排放分析

经湿法脱硫洗涤净化后的冷烟气经脱水器脱水后, 温度降至露点以下, 通常为 50~ 60 ℃, 所含水蒸气已近饱和, 极易结露, 对后续烟道腐蚀性较大, 采用蒸汽再热器提高烟气扩散温度 (≥80 ℃)后经烟囱排放。

通过对锅炉烟气污染物净化, 最终排放烟气中污染物浓度预计为: 烟尘≤140 mg/m3, SO2≤450mg/m3。

5 投资估算和经济分析

1) 工程主要费用: 46.01 万元。

2) 运行费用: 按月运行 720 h ( 30 d× 24 h/d) ,电费 0.6 元/度, 水费 1.62 元/t, MgO 450 元/t 计,职工月工资按 800 元/人计, 各项运行费用合计0.69 万元/月。

3) 效益: 环境效益, 每月减少烟尘排放 472.0t, SO2 排放 45.4 t; 综合社会效益, 按国内外资料统计, 以每排放 1.0 t SO2 引起综合经济损失 500 元计, 每月可减少综合经济损失 2.27 万元; 企业效益, 节支增收合计每月 25.86 万元。

6 结论

1) 旋流板塔氧化镁湿法除尘脱硫工艺通过工程实例证明, 其系统运行可靠性高, 除尘脱硫效率高,完全达到了国家环保标准, 在技术上是完全可靠的。

2) 旋流板塔氧化镁湿法除尘脱硫技术投资少,占地面积小, 运行费用低, 非常适合我国的国情。

3) 旋流板塔氧化镁湿法除尘脱硫技术不但在技术和经济上是可行的, 而且经济效益和社会效益都非常显著。

使用微信“扫一扫”功能添加“谷腾环保网”