水泉选煤厂除尘设备技术改造

选煤厂原煤系统除尘一直是个大难题, 除尘效果差, 会直接影响员工的身心健康, 污染周围环境, 给厂区生产和人们的生活带来很多不利。随着人们环保意识的加强以及国家环保执行力度的加大, 市场上除尘设备的更新速度也在加快,先后出现过风机直接除尘、布袋除尘、旋风除尘、水除尘等设备。但这些除尘设备在煤炭加工领域应用不是很广泛, 针对性不强, 而且不同程度地存在这样那样的问题。

1 水泉选煤厂一车间除尘系统存在的问题

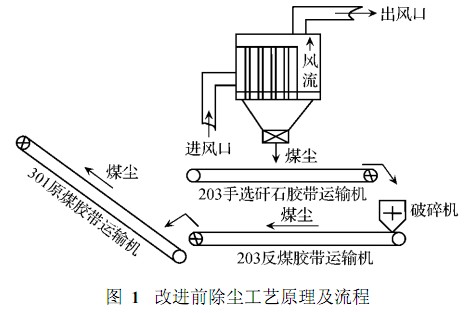

水泉选煤厂一车间筛分系统原有两台LGZ30 /CZ型布袋式除尘器, 电机功率 715kW。其工作原理 (见图 1)是靠风机抽吸、滤网过滤、脉冲抖动滤网进行除尘。除下的灰尘无法处理只能回到矸石手选胶带运输机上, 造成系统环境的二次污染。该除尘器的滤袋使用 5d左右,滤袋网孔便会糊死, 起不到除尘作用, 不仅滤带清洗麻烦, 而且需每月更换一次, 每次需资金5000元, 1a至少要投入6万元。由于滤带应用效果差, 有时选煤厂干脆取掉滤袋, 将粉尘直接排放到大气中, 暂时使筛分系统的环境得到改善, 但粉尘对周边环境又造成严重污染, 不符合环保要求, 环保部门曾多次要求选煤厂进行整改。

|

2 除尘系统的改造

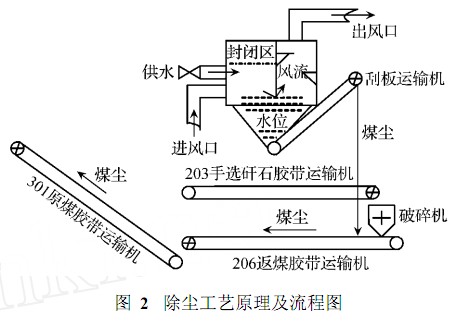

经市场调查, 选煤厂打算建设水除尘系统。但由于市场上现有的水除尘设备投资大, 约30万元左右, 本着为企业节约资金的原则, 该厂决定将现有的两台布袋除尘器改为水除尘器。改造措施是将原有的吸尘管道加粗并增设轴流风机来加大风量, 完善各转载点原有的吸尘罩。除尘器原有的滤袋全部拆除, 在滤袋原有空间增加隔板, 改变风流方向。增大原有灰斗的容积, 并充满水进行煤尘过滤沉淀。该除尘器采用的主要原理是斜管原理和重力原理。即除尘器启动后, 粉尘由灰斗上部箱体引入, 在风机离心力作用下煤尘被吸入除尘器内形成高速风流, 高速风流遇到隔板阻力后, 改变方向冲击水面溅起水雾, 在此期间风流中的煤尘与水充分接触, 大量的煤尘颗粒直接沉入水中或被甩到箱壁的水膜上, 被水膜润湿捕获沉入水中, 再通过斜管壁进行加速沉淀。少量煤粒和水的混合物受到隔板的再次阻挡并通过一段落差也沉入水中, 形成煤泥水进行沉淀。这一过程产生大量的水雾, 在紊流状况下水雾与粉尘中的尘粒互相碰撞, 使尘粒增重, 从而随斜管箱壁加速流到斜管底部。用一定倾斜高度的刮板输送机将煤泥刮出后, 直接送到原煤胶带运输机。脱尘后的洁净气体从筒体顶部引出, 水靠自重通过一定的落差返回箱内, 实现气水分离, 从而达到除尘目的。除尘器工作原理及工艺流程见图 2。

|

3 改造后的环境效益

改造后, 筛分系统各转载点处空气中煤尘浓度大幅度下降。改造前 , 301#胶带运输机、破碎机等转载点处空气中的煤尘浓度平均为 760.9~870.3mg/m3, 一车间排出的空气中煤尘浓度平均达 560.2~670.5mg/m3; 改造后, 上述转载点处空气中煤尘浓度平均为 7.5~8.6mg/m3, 一车间排出的空气中煤尘浓度平均为 1.5~2.5mg/m3。当地环保部门采用 FC—4型煤尘取样仪, 依据《工作场所空气中煤尘测定方法 》( G B5748-85)对煤尘浓度进行了测定, 结果达到了国家环保标准。

4 改造后经济及社会效益

整个改造项目总投资约 115万元, 增加了两台刮板输送机, 增大了灰斗容积, 在 206#、301#运输机的转载点处增设了风筒及轴流风机。除尘改造完成后, 设备操作简单, 无需设置专人看管, 且后期不需要维护费用。沉积到灰斗下的煤泥可连续不断的通过刮板输送机运走, 处理完的煤泥再回到系统内部, 既起到除尘作用, 又增加了经济效益。半年多来, 使用效果相当明显, 粉煤回收率在 0.2%左右, 按年入洗原煤 90万 t,煤炭价格 140元 / t计算 , 每年可回收粉煤 1800 t,年创利 25万余元, 并且对周边环境没有造成二次污染。因此, 这次改造取得了良好的经济效益和社会效益。

使用微信“扫一扫”功能添加“谷腾环保网”