高井热电厂 SCR脱硝工程

摘要 :介绍了高井热电厂 SCR脱硝工艺流程,针对电厂 SCR法脱硝系统的主要性能指标进行了现场检测,并对检测结果进行分析,为 SCR脱硝系统的竣工验收提供参考。

关键词 : SCR,性能检测,脱硝效率

1 高井热电厂 SCR脱硝工程简介

1 . 1 概况

大唐国际发电股份有限公司北京高井热电厂始建于1959年 ,总装机容量 600MW。1、2号 100MW汽轮发电机组 ,配 1~4号 220 t /h高温高压煤粉锅炉 ,两炉一机; 3~6号 100MW汽轮发电机组 ,分别配 5~8号 410、 430 t /h高温高压煤粉锅炉 ,其中 1~6号机组为供热机组。

由于北京市的烟气污染物排放标准日趋提高,要求 NOx排放质量浓度在 200mg/m3(标干 6%O2)以下。为此 ,从 2006年 9月开始 ,分别由北京国电龙源环保工程有限公司和辽宁科林环保工程有限责任公司对高井热电厂 1~8号炉进行烟气脱硝系统建设。工程采用选择性催化还原 (SCR)脱硝工艺,要求在设计煤种及校核煤种、锅炉最大工况(BM2CR)、 处理 100%烟气量条件下脱硝效率不低于80% (远期不低于 90% )。

高井热电厂烟气脱硝工程从 2006年 9月起开始设计、施工 ,至 2008年 2月 , 1~5号炉和 7号炉均完成了168 h试验 , 2008年 3月顺利完成了 6、8号炉 168 h试验。

1 . 2 SCR系统工艺流程

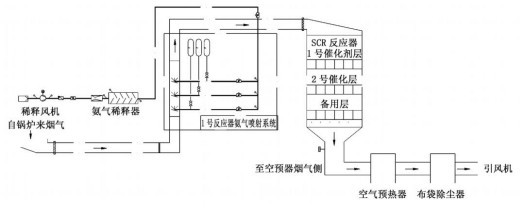

来自锅炉的烟气流经高、低温省煤器 ,在尾部烟道中与喷入的氨充分混合 ,然后进入 SCR反应器,在催化剂的作用下与NOx 反应完成脱硝过程。脱硝后的烟气经由回转式空预器进入布袋除尘器除尘后从烟囱排放。SCR系统工艺流程见图1。

|

图 1 高井热电厂 SCR脱硝系统工艺流程 |

高井热电厂烟气脱硝系统按照每台炉配 2个反应器 ,反应器内催化剂层 2层运行、1层预留设计。催化剂总使用寿命 10a (按年运行大于 7 500 h计 )。脱硝剂采用纯度为 99 . 5%的液氨 (纯氨)。

2 SCR脱硝系统性能检测

2 . 1 检测方法

(1) NOx 检测。NO、NO2、 O2 用 NGA 2000 (德国 )分析器进行采样 , NO采用红外分析法,检测范围 0~3 347mg/m3,最低检测限为 3 . 3mg/m3; NO2采用紫外分析法 ,检测范围 0~1 025mg/m3, 最低检测限为 1 . 0mg/m3; O2采用顺磁分析法 ,检测范围为0~100%,最低检测限为 0 . 05%。

(2)氨逃逸量检测。SCR系统出口氨的质量浓度检测采用次氯酸钠 — 水杨酸分光光度法分析 ,即用 TH - 880IV型微电脑烟尘平行采样仪进行等速(气体流量取 6L /min)采样 ,再用 722型分光光度计分析 ,本方法的测定范围为 0 . 008~110mg/m3,最低检出浓度 0 . 008mg/m3。

(3) SO2 /SO3 转化率检测。S O2 用 NG A 2000 (德国 )分析器连续采样 ,然后采用紫外法检测其浓度 ,仪器检测范围为 0~7 150mg/m3 , 最低检测限为 3 . 7mg/m3 。

2 . 2 检测结果与讨论

2.2.1 SCR系统脱硝效率

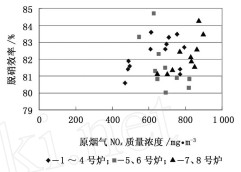

高井热电厂 1~8号炉原烟气的 NOx 浓度和 SCR系统脱硝效率检测结果见图 2。本文 NOx 、 SO2、 氨的质量浓度值均为标准状态干烟气、 氧分为6%状态下的数值。

|

图2 原烟气 NOx质量浓度与脱硝效率的关系 |

从图 2可以看出 , 1~4号炉原烟气 NOx质量浓度在 492 . 2mg/m3 ~793 . 4mg/m3 之间 , SCR系统脱硝效率为 80 . 6%~83 . 6%。5、 6号炉原烟气 NOx质量浓度在 546 . 2mg/m3 ~822 . 9mg/m3 之间 , SCR系统脱硝效率为 80 . 0% ~84 . 7%。7、 8号炉原烟气 NOx质量浓度在 647 . 9mg/m3 ~893 . 5mg/m3 之间, 脱硝效率为 81 . 2%~84 . 3%。该电厂 1~8号炉的原烟气 NOx质量浓度设计值为 500mg/m3 ,而检测期间原烟气 NOx 质量浓度值基本上都超过了设计值。测试结果表明 , 1~8号炉的 SCR系统在不同运行工况和燃用不同煤种的情况下 ,其脱硝效率均达到并超过设计要求。

2.2.2 脱硝系统 SO2 /SO3转化率

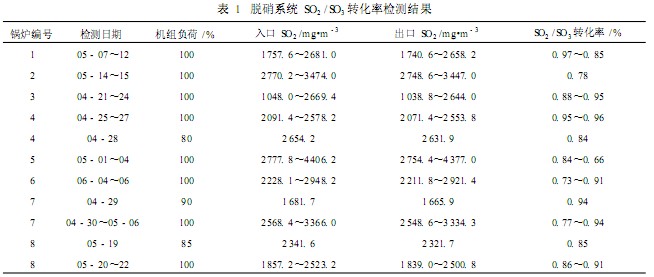

在不同工况和燃用不同煤种的情况下 ,检测脱硝系统进、 出口 SO2 浓度 ,再以此计算出 SO2 /SO3 转化率 , 1~8号炉脱硝系统检测结果见表 1。

|

从表 1可见 , 1~4号炉脱硝系统入口 SO2质量浓度在 1 048 . 0~3 474 . 0mg/m3 之间 , S O2 /SO3转化率为 0 . 78%~0 . 97%。5、 6号炉脱硝系统入口 SO2 质量浓度在 2 228 . 1~4 406 . 2mg/m3 之间 , SO2 /SO3 转化率为 0 . 66% ~0 . 91%。7、 8炉 SCR脱硝系统入口 S O2 质量浓度在 1 681 . 7~3 366 . 0mg/m3 之间 , SO2 /SO3转化率为 0 . 77%~0 . 94%。此结果表明 , 1~8号炉 SCR脱硝系统的 SO2 /SO3转化率均不超过 1% ,达到设计要求。

2.2.3 脱硝系统氨逃逸量

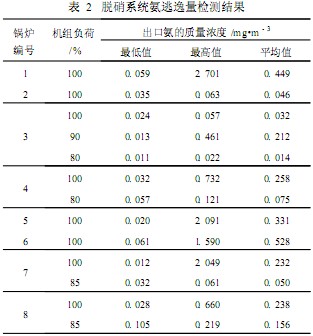

催化剂的寿命决定了脱硝系统的运行成本。随着催化剂活性的降低 ,氨的逃逸量也在逐渐增加 ,当氨的逃逸量超出允许值时就必须要更换催化剂。所以 ,系统运行中一定要检测氨的排放量。高井热电厂 1~8号炉 SCR脱硝系统氨逃逸量检测结果详见表 2 (表中烟气量为标准状态值 )。

|

从表 2可见 , 1~8号炉 SCR脱硝系统出口氨的质量浓度最高为 2 . 701mg/m3 ,最低 0 . 020mg/m3 。

在同 1台炉不同运行工况下 , SCR系统出口氨浓度并不随机组负荷的下降而降低。而在相同的运行工况下 , 不同锅炉脱硝系统出口氨浓度与机组负荷无关。所以 ,在脱硝效率满足设计要求的情况下 ,只要控制系统喷氨量 , SCR系统出口的氨逃逸量就可以控制在比较低的水平。

3 结语

在原烟气 NOx (6%O2 )浓度大于设计值的情况下 ,大唐国际发电股份有限公司北京高井热电厂 1 ~8号炉 SCR系统脱硝效率、 SO2 /SO3转化率、 氨逃逸量均达到了设计要求。控制系统的喷氨量 ,不仅可以将 SCR系统出口氨浓度控制在比较低的水平, 还可抑制系统产生硫酸铵 ,相应地延长了催化剂的使用寿命 ,降低了系统的运行成本。

使用微信“扫一扫”功能添加“谷腾环保网”