江西某生化公司两相厌氧处理高浓度含硫有机废水改造设计

概况

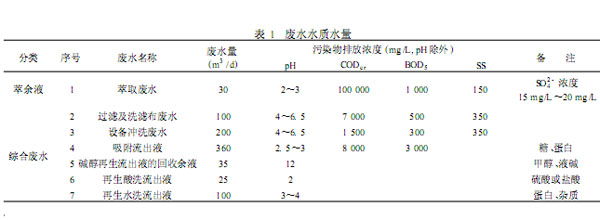

江西某生化有限公司以生产赤霉素为主,该公司在生产过程中产生的废水主要来自提炼的溶媒萃取余液和板框过滤、超纳滤膜的洗涤废液。其主要的污染物及指标见表1。

|

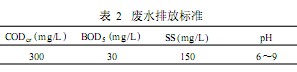

根据废水出水水质要求,出水需达到《污水综合排放标准》(GB8978-1996)二级标准。排放指标见表2。

|

2 原工艺分析

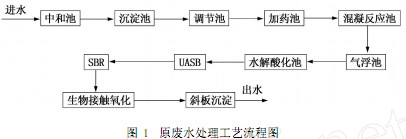

2.1 原处理工艺流程

该公司原废水处理工艺采用化学混凝和生物处理联合工艺。其主要构筑物有:中和池、沉淀池、调节池、加药池、混凝池、气浮池、水解酸化池、UASB、SBR、生物接触氧化、斜板沉淀池。其工艺流程如图1所示。

|

2.2 原工艺存在的问题及原因分析

原工艺在运行过程中COD、BOD5长期不能达标,其主要影响因素是高浓度的硫酸根离子抑制后续生物处理过程。原工艺中化学混凝的作用主要是去除硫酸根离子,但在高浓度的有机废水环境中,混凝的效果很差,使硫酸根离子的去除没有达到预期的效果,从而严重抑制了后续生物处理过程。原工艺存在的问题还有以下三方面。

(1)原工艺中的SBR采用人工控制,自动化程度太低。

(2)设备腐蚀现象非常严重。

(3)化学混凝需要投加的药品较多,运行费用高。

3 工艺改进与设计

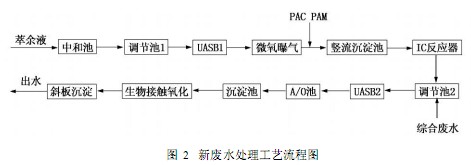

新工艺采用生物法,利用硫酸盐还原菌(SRB)去除硫酸根离子。新工艺最大限度地利用和改造了原有处理设施,并增加了处理硫酸根离子的两相厌氧工艺。其主要工艺流程见图2。

|

3.1 污水部分

萃取废液中含有高浓度的硫酸根离子,抑制后续的生物处理过程。本工艺采用两相厌氧法,利用硫酸盐还原菌将硫酸根离子还原成H2S,去除高浓度硫酸根离子对后续处理的影响。在厌氧条件下,硫酸盐还原菌(SRB)在反应器UASB1中将大部分的硫酸根还原成H2S。生成的H2S大部分溶解在水中进入微氧池后在氧化池内被氧化成为单质S,在加入混凝剂后在竖流式沉淀池中沉淀分离。

综合废水与经过预处理的萃取废水在调节池2中充分混合后进入后续的常规处理单元,经过UASB2,A/O池,竖流式沉淀池,生物接触氧化池,斜板沉淀池后达标排放。

3.2 污泥部分

整个系统的污泥主要来自三个沉淀池,两个UASB反应器和IC反应器。污泥进入污泥浓缩池后加入适量的药剂进行重力浓缩,后进入好氧消化池消化,消化后的污泥泵入板框压滤机进行脱水处理,脱水污泥外运填埋。污泥浓缩池上清液及压滤机滤液返回调节池2。

3.3 曝气部分

曝气部分主要有微氧曝气池,A/O池的好氧段,生物接触氧化池,和污泥好氧消化池。

3.4 加药部分

萃余液中的pH值为2~3,在中和池中加NaOH溶液第一次中和,在进入UASB1前再次加NaOH溶液第二次中和,控制pH值在6~7之间,以利于硫酸盐还原菌的生长。经过预处理的萃取废水与综合废水混合时,在调节池2将混合废水的pH值在6.8~7.2之间以利于UASB2中甲烷菌的生长。NaOH溶液的投加均采用在线自动控制。

经过微氧曝气池后的出水进入加药池,在加药池中加入适量的PAC和PAM,生成的S单质在竖流式沉淀池中充分去除。污泥浓缩池中也需要加入适量的PAC和PAM,以利于污泥浓缩和脱水。

4 新工艺设计要点

4.1 构筑物尺寸(见表3)

|

4.2 新建主要构筑物设计参数

(1)UASB1

UASB1是该工艺的主体设备,主要使SO2-4在硫酸盐还原菌的作用下还原成H2S。其规格为:ª3.75m×615m,池容72m3。水利停留时间为6小时。硫酸盐负荷:5kg/m3·d。

(2)微氧曝气池规格为:ª4.8m×4.8m。主要作用是将生成的H2S氧化成S单质从而在后续竖流式沉淀池中分离。曝气强度:012m3/min。

(3)竖流式沉淀池规格:ª2.5m×3.5m,泥斗高115m,池容22m3。混凝沉淀去除单质S和SS。中心管直径400mm,水流流速0103m/s。上升流速:010008m/s。

(4)IC反应器[4-5]池容106m3。COD负荷:25kg/m3·d。

(5)UASB2(2座)COD负荷:9kg/m3·d,停留时间:6小时。

4.3 旧构筑物相关参数

(1)A/O池

A段停留时间12h;O段停留时间8h;COD负荷:2kg/m3·d。气水比8:1。

(2)生物接触氧化池

停留时间1.2h;COD负荷:2kg/m3·d;气水比10:1。

5 运行成本

(1)电费:总装机容量10018kW,每天电耗2420kW,运行系数018,电费按016元/(kW·h)计,电费为1160元/天。

(2)药剂费:每天需PAC、PAM、NaOH的费用约为300元/天。

(3)人工费:处理站调试完成后,自控运行,由3人轮流值班计150元/天。

(4)折旧费:(300×90%×010481×104)/365=35518元/天。

(5)管理维修费:35518×30%=10617元/天。

(6)总运行成本:不计折旧和维修,合计运行费用为1610元/天,折合单位废水为119元/m3;计折旧和维修,合计运行费用为2073元/天,折合单位废水为2144元/m3。

结论

(1)两相厌氧工艺成功地实现了产酸相与产气相的分离,将硫酸盐还原作用控制在产酸阶段完成,然后利用微氧池将生成的H2S分离,从而实现了生物脱硫的过程。解决了高浓度硫酸根离子对后续生物处理过程的影响。

(2)硫酸根离子经过处理后,最终主要以S单质的形式在微氧曝气池后的竖流式沉淀池中沉淀下来,减少了H2S气体的产生,有利于大气环境,且可以减轻对设备的腐蚀作用。

(3)生物脱硫技术成功地解决了在高浓度有机废水环境下,化学混凝对硫酸根离子去除效果较差的问题。

(4)生物脱硫工艺所需要的药剂费比化学混凝法大大减低,节省了运行成本。

(5)新工艺中两相厌氧工艺采用了UASB和IC反应器,具有处理负荷高,处理效果好,占地面积小,运行管理简单等优点。经过处理后的废水完全可以达到《污水综合排放标准》(GB897821996)二级排放标准。在处理该类型废水中有较强的竞争优势。

使用微信“扫一扫”功能添加“谷腾环保网”