华能丹东电厂低NOX 分级燃烧系统

摘要: 华能丹东电厂引进三井巴布科克能源有限公司生产的1 16218 t/ h 锅炉, 采用低NOX 轴向旋流燃烧器(LNASB 型)

与后风口(AAP) 组合的两级燃烧系统, 大大降低了烟气中NOX 的排放, 在我国目前同类型投产机组中居领先地位。

关键词: 锅炉, 低NOX ,分级燃烧, LNASB, AAP

1 系统简介

华能丹东电厂一期工程共安装2 台350 MW单元机组, 锅炉为三井巴布科克能源有限公司(Mit2 sui Babcock Energy Limited 以下简称MBEL) 制造的亚临界一次中间再热、单炉膛、平衡通风自然循环汽包炉, 燃料为内蒙准格尔煤。

1.1 锅炉简介

锅炉设计为П型布置, 在炉膛上部, 沿烟气流程依次布置屏式过热器、末级过热器、再热器垂直管排(再热器热段) 、一级过热器、再热器水平管排(再热器冷段) 、省煤器。在锅炉出口布置2 台三分仓回转式空气预热器。烟气依次流经上述受热面, 在静电除尘器中经过除尘净化后排入烟囱。炉膛膜式水冷壁在折焰角以下采用内螺纹管结构, 折焰角以上采用光管结构。主蒸汽温度采用两级喷水减温控制, 再热蒸汽温度的控制是通过引自引风机出口到冷灰斗的再循环烟气来实现。再循环烟气的引入减少炉膛内部辐射热的吸热量, 增大对流受热面的吸热量。设计满负荷时, 再循环烟气量最小; 低负荷时, 采用调整烟气再循环挡板, 增加再循环烟气量, 以保持再热蒸汽温度。

每台炉配有4 台美国巴威公司(Babcock & Wilcox Co1) 制造的MPS - 89G型中速磨煤机。每台磨煤机为一层6 只燃烧器提供风粉, 每只燃烧器配有1 台中心风机和1 只出力为1126 t/ h 蒸汽雾化的轻柴油枪, 锅炉最低不投油稳燃负荷为30 %锅炉最大连续出力。

每台炉配有2 台回转再生式三分仓空气预热器, 提供干燥原煤和燃烧用的热空气; 2 台单室五电场静电除尘器, 使粉尘排放量达到国家环保要求。

每台锅炉配置2 台动叶调节轴流式送风机、2 台入口挡板调节双吸离心式引风机、2 台动叶可调轴流式一次风机和2 台密封风机。

1.2 锅炉参数及燃料特性

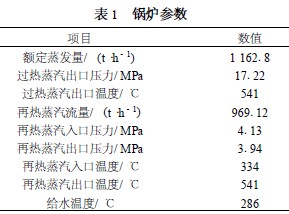

锅炉主要参数见表1 , 设计燃料特性见表2 。

|

|

2 燃烧系统分析

该锅炉采用两级燃烧系统, 锅炉共有24 台低 NOX 轴向旋流燃烧器, 采用前后墙对冲布置。在上层燃烧器上部设有后风口(即燃烬风口) , 前后墙各6 个, 借以与主燃烧器形成分级燃烧, 进一步降低NOX 的生成量。

2.1 低NOX 轴向旋流燃烧器结构及性能

考虑到NOX 形成机理研究的各项结果, 对低 NOX 煤粉燃烧器应有如下要求:

a 使煤粉中挥发物形成率和总挥发量最大;

b 提供初始氧不足区, 使NOX 生成量最小, 但有充足的氧保证火焰的稳定性, 并减少中间氮种类, 使分子氮比率达到最大;

c 在燃烧充足的工况下, 以最佳滞留时间使氮气形成为最大值;

d 以增加足够的空气的方式获得燃料的全部燃烬。

丹东华能电厂采用的LNASB (Low NOX Axial Swirl Burner) 低NOX 轴向旋流燃烧器在满足以上要求的前提下把分级送风技术和煤粉局部浓集燃烧法结合起来, 中和了两者的优点, 从而达到初步降低NOX 生成量的目的。

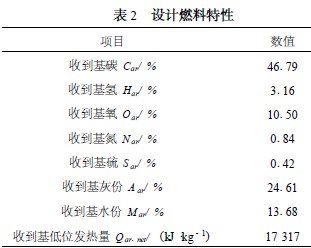

低NOX 轴向旋流燃烧器(LNASB 型) 的结构示意图见图1 。

|

该燃烧器燃烧风的分级是通过把燃烧风分为独立的旋流内二次风和旋流外二次风(三次风) 来实现的, 从而形成双调风型旋流燃烧器。旋流内二次风分别由手动套筒挡板和手动旋流器拉杆调节风量和旋流强度, 旋流外二次风仅由手动旋流器拉杆调节旋流强度, 安装时预先将旋流器位置调整好, 运行中不能调整。在二次风压不变的前提下, 通过改变内二次风套筒挡板位置来改变内二次风量与外二次风量的比例, 通过移动内二次风旋流叶片来改变绕过叶片的直流风和通过叶片的旋流风的比例, 最终达到改变内二次风旋流强度的目的。

煤粉局部浓集燃烧是通过安装在一次风管炉膛端的4 个收集器来实现的。4 个收集器壳体固定在一次风管内表面上, 旋转的一次风通过收集器, 在燃烧器出口形成4 股独立的高煤粉浓度风粉流, 得以控制一次风环行套筒周围风粉比的变化, 这符合分段燃烧降低NOX 生成的原则: 在煤粉着火和挥发物燃烧的区域尽量增大燃料浓度, 减小过量空气系数。在一次风管入口装有一煤粉分配器, 以达到均匀分配煤粉的目的, 在燃烧器尖部安装有一个火焰保持器, 用以稳定火焰根部。

在燃烧器中心通有中心风(芯风) , 其主要作用有两个: 一是向燃烧器中心供应充足的空气, 以形成稳定的燃油火焰, 并防止油火焰与中心风管和油旋流器相连; 二是使空气持续地通过中心风管, 在点火器、油雾化器和油旋流器旁经过, 并防止油滴或煤灰沉积在中心风管内。

2.2 后风口(燃烬风口) 的结构及性能

锅炉在上层低NOX 轴向旋流燃烧器的上方分别对应布置了6 个后风口AAP (After Air Port ) 。每个后风口由一、二次风(均由二次风箱来风) 管组成, 中心一次风为直流, 用手动套筒挡板调节风量大小; 二次风为旋流, 用手动旋流器拉杆调节旋流强度。通过改变一、二次风比例及二次风旋流强度, 达到改变燃烧富氧区扰动的目的, 从而使煤粉最大限度地燃烬。后风口AAP 结构示意图见图2 。

|

2.3 分级燃烧系统

2.3.1 分级燃烧的原理

分级燃烧是美国在50 年代末首先发展起来的, 是目前使用最为普遍的低NOX 燃烧技术之一。其基本原则是: 无论是热反应型或燃料型NOX , 燃烧区的氧浓度对NOX 的生成量影响很大, 当过量空气系数α< 1 时, 燃烧区处于“富燃料燃烧”状态, 这对减少NOX 的生成量有明显的效果。根据这一原理, 把供给燃烧器的空气量减少到80 %的理论空气量, 使燃烧在“富燃料燃烧”的条件下进行, 从而降低了燃烧区的氧浓度, 也降低了燃烧区的温度水平, 这不但降低了NOX 的反应率, 同时也延迟了燃烧过程。燃烧所需的其余空气通过主燃烧器上面的专门喷口送入炉膛, 与第一级“富燃料燃烧”产生的烟气混合, 完成整个燃烧过程。第二级的燃烬过程是在α> 1 的条件下进行的。由于整个燃料燃烧所需空气是分两级供入炉内, 使整个燃烧过程也分两级进行, 故称分级燃烧(或称两级燃烧法) 。

在采用分级燃烧法时, 在第一级燃烧区内, 由于α< 1 , 第一级的空气只能供给部分燃料燃烧, 不但使火焰温度低, 而且火焰中还有大量未燃烧的燃料和不完全燃烧产物存在, 这不仅抑制了空气中的氮气和原子氧的反应, 而且燃料中氮有机化合物热裂解产生的中间产物, 由于缺氧, 也不能进一步氧化生成NOX。所以, 第一级的“富燃料燃烧” 能有效地抑制NOX 的生成。第二级空气选择在烟气温度较低的位置送入炉内, 这时虽然α> 1 , 空气已有剩余, 但由于温度已经降低, 因而在第二级燃烧区内也能抑制NOX 的产生。

2.3.2 分级燃烧的实现

对于丹东华能电厂350 MW 机组锅炉, 是通过布置两层LNASB 燃烧器来实现“富燃料区”, 在距上层燃烧器311 m 处布置一层后风口, 以形成 “富氧区”, 从而构成LNASB 燃烧器和后风口AAP 组成的两级燃烧系统。在燃烧设计煤种的BMCR 工况下, “富燃料区”的空气量占燃烧总空气量的 84 % , 其余16 %的空气通过后风口送入。

另外, 在单个LNASB 燃烧器内部, 旋流一次风占单个燃烧器风量的25 % , 旋流内二次风占 10 % , 旋流外二次风占60 % , LNASB 燃烧器通过风的分级和在出口形成4 股高浓度煤粉流来形成局部的分级燃烧, 进一步降低NOX 的生成量。其余 5 %的空气从一次风管的内部通过, 形成中心风 (芯风) 。

3 锅炉试验结果及分析

采用两级燃烧系统的“富燃料区”中, 氧量越低, NOX 的生成量就越小, 但同时, 随着氧量的降低, 燃烧区中缺氧越来越严重, 火焰将拉长, 焦碳粒难以燃尽, 飞灰中可燃物的含量将上升, 锅炉效率将下降。所以对于两级燃烧系统, 组织好炉膛内的流动以及各风量的配比是很重要的。华能丹东电厂机组投产后, 燃烧器经过了全面的优化调整试验, 其目的之一就是通过改变各个风量的配比及旋流强度, 找到燃烧器的最佳运行工况, 在保证锅炉效率的前提下尽量降低排放物中的NOX 含量。

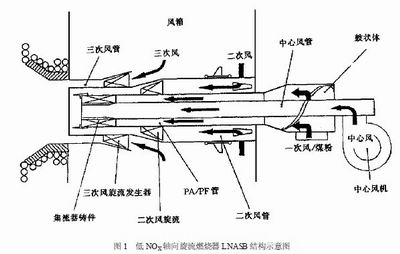

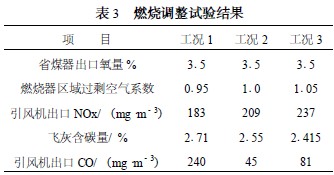

燃烧调整结果见表3 。

|

由表3 可以看出, 随着燃烧器区域过剩空气系数的降低, 排放物中的NOX 含量有所降低, 但飞灰含碳量有所上升, 这与理论分析的结果相符。综合经济性和环保指标, 选定工况3 为燃烧器的最佳工况, 这时, 二次风旋流器从旋流强度最大位置往外拉25 mm (全部拉出为55 mm) , 二次风套筒挡板为开度50 %位置, 后风口二次风旋流器在旋流强度最大位置。

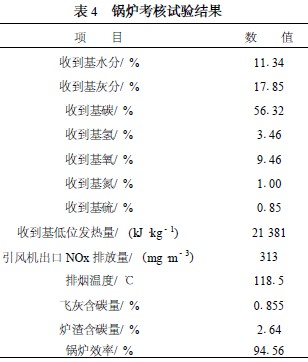

燃烧调整后, 对锅炉进行了考核试验, 主要试验结果见表4 。由表4 可以看出, 虽然由于试验煤质的变化使NOx 排放量略有上升, 但仍旧低于 400 mg/ m3 , 且锅炉效率为94156 % , 保持在很高的水平上, 这说明燃烧调整的效果是理想的。

|

4 结论

由以上试验结果可以看出, 丹东华能电厂350 MW机组锅炉低NOx 轴向旋流燃烧器LNASB 与后风口AAP 组成的两级燃烧系统对降低NOx 的排放量有良好的效果, 其关键在于燃烧器内部的局部分级燃烧和整个燃烧系统的整体分级燃烧相结合。该燃烧系统值得进一步研究。

使用微信“扫一扫”功能添加“谷腾环保网”