成都电厂电子束法烟气脱硫示范工程介绍

1、基本概述

成都电厂电子束脱硫示范工程于1996年3月开始工程建设,1997年5月全部建成,7月18日全系统通过72 h连续运行1997年9月10日举行竣工仪式,并于1998年5月28日通过国家竣工验收鉴定。各项指标达到或超过设计要求,示范取得圆满的成功。这是中国建设期最短,进展最顺利,最早通过验收的几个引进的烟气脱硫工业示范项目中的一个,也是世界上已投入运行的处理烟气最大的电子束脱硫装置。它的成功示范,为中国较早较快地采用世界上先进的烟气脱硫技术和实现EBA技术产业化提供了条件。根据协议规定,该电子束脱硫装置运行五年后,由荏原公司无偿转让给中国电力部门。

2、入口烟气条件及设计指标

该脱硫装置安装于成都热电厂200 M机组21号锅炉尾部,处理其部分烟气。

2.1 入口烟气条件

烟气量(湿式)300000Nm3/h;烟气温度132℃;

烟气成分:H2O(湿) 8 %; SOx(干) 1800 ppm;CO2(干) 10%; NOx(干) 400 ppm;O2(干) 12%;烟尘(干) 800 mg/Nm3

2.2 主要技术参数

脱硫率80 %;脱硝率10 %;

出口烟尘(干)浓度200 mg/Nm3

出口烟气温度61℃

出口烟气中残氨浓度50 ppm

电耗量1 900 kWh/h

水耗量16 t/h

蒸汽耗量2 t/h

液氨耗量654 kg/h(SO2 1800 ppm)

副产品产量2470 kg/h(SO2 1800 ppm)

占地面积55 m×41 m

3、试验结果

3.1 技术性能

试运行期间,燃煤含硫量一般在0.8 %~3.5 %间变化,烟气中SO2浓度在500~2400 ppm范围。通过调整脱硫系统的运行参数,使脱硫率达到80 %以上。烟气中残氨浓度测试为9.2 ppm,低于设计值50 ppm。原设计脱硝率为10 %,实际达18 %。

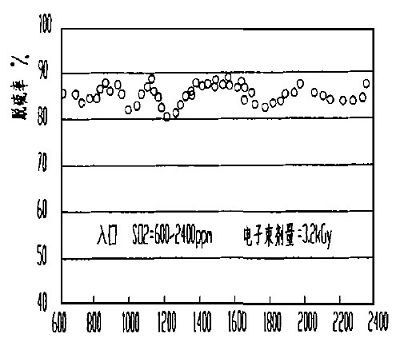

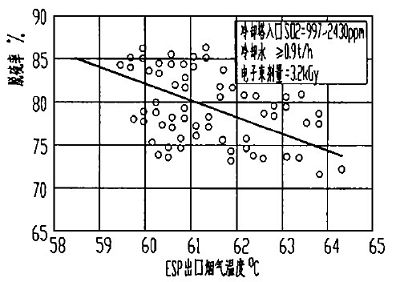

图14为脱硫率与入口SO2浓度的关系,图15为脱硫率与ESP出口温度的关系。

|

图14

图15 |

由图14可见,即使入口SO2浓度有很大的变化,通过自动调整喷水量及喷氨量仍能保持80 %以上的脱硫率。温度对脱硫率有明显的影响(图15),ESP出口温度愈低,脱硫率愈高。为达到80%的脱硫率,温度设定在61℃,氨添加当量比为0.8。束流稳定在2×300 mA(低于设计值2×400 mA),吸收剂量为3.2 kGg。此时烟气脱硫能耗约为1.2 Wh/Nm3。

3.2 能源及吸收剂消耗

因燃煤含硫量是变化的,下面为随机测得的烟气条件及累计能源消耗量。

1)烟气条件及工艺性能

烟气量:300833Nm3/h(湿);冷却塔入口烟气温度:102℃;ESP出口烟气温度:70℃;

EBA冷却塔入口SO2浓度:1542 ppm;ESP出口SO2浓度:181 ppm;

脱硫率:88 %;EAB入口压力:0.2 kPa;EBA出口压力:1.5 kPa

入口O2浓度13.6 %(干);出口O2浓度13.7 %(干)

烟气中残氨浓度9.2 ppm;排出烟气中烟尘浓度137.2 mg/Nm3

2)能源及吸收剂消耗量

电耗量 2675100 kWh约1 736 kWh/h

工业水耗量 13630 t约8.8 t/h

蒸汽耗量 1533 t约0.99 t/h

氨耗量 370 t约0.24 t/h

副产品产量 1.370 t约0.9 t

系统的各项消耗指标如电、水、蒸汽和液氨等的消耗量均满足设计要求。

3)平均SO2浓度及脱除量

入口SO2浓度500~2 500 ppm,平均750 ppm

脱硫率50 %~85 %,平均82 %;平均SO2脱除量 0.5 t/h

3.3 设备可靠性

厂方供应的电子枪灯丝使用寿命保证约两万小时,在正常操作情况下,电子束发生装置的其它设备同一般的电气电子设备,按常规检修。

EBA脱硫装置开停车方便,系统起动后几分钟即达平衡。目前可以做到与电厂锅炉同步运行。装置的自动化程度较高,操作较简便,运行中各系统均可以自动调节控制,并具有较好的负荷跟踪性。检修基本上可与电厂大、小修同步,可以满足工业应用的要求。

该项目除电子加速器、造粒机及X射线监视仪等为由日本进口外,其余均为国产设备。进口设备占整个工程造价的22 %。

3.4 安全性

电子束在反应器内因韧致辐射产生X—射线。为屏蔽X—射线,按国家辐射防护标准,反应器四周设有厚度为1.0~1.3 m的混凝土防护墙。EBA装置在电子束能量800keV,2×400 mA工况下运行时,经检测,防护墙外表面大部分剂量率为0,个别部位为0.1~0.2μSv/h,远低于国家(公众)标准0.6μSv/h的规定。对操作人员及周围环境无任何影响。

3.5 副产品

1)组成

副产品为硫铵和硝铵混合物及少量飞灰。含氮量接近于化肥硫铵标准(20.5 %),当锅炉电除尘器提高除尘效率后,可进一步提高含氮量。含硫量为18 %~23 %,硫铵91.9 %,飞灰 7.3 %,硝铵1.0 %,含氮量19.7 %,重金属含量远低于农用粉煤灰国家标准中有关规定。

2)栽培试验

由四川省农科院土肥所对小麦和油菜进行栽培试验和肥效试验和对芹菜、莴笋及莲花白等进行肥效试验。栽盆和农田试验初步结果表明,该副产品对种子发芽和作物生长均无不良影响,甚至施用量加大到2~3倍对发芽也无不良影响,其肥效与等氮量的市售尿素及硫铵相当。这种副产品不仅含氮,还含有硫素营养,用于缺硫土壤和需硫量高的作物尤为适宜。目前中国已有1/3的土壤缺硫,硫铵有广泛的市场〔12~13〕。它是生产复合肥的一种优良的基础肥料,现在副产品已销售给四川什化集团复合肥厂作原料,售价为500元/t。

4、经济性综合分析

4.1 投资

项目建设直接投资为7 200万元单位建设投资为7 200万元/9万kW=800元/kW

4.2 年运行费用

年运行净成本费用(年运行总费用-副产品销售收入) 662.9万元

其中:水电汽氮消耗占81 %;运行管理6.7 %;维修12.3 %。

4.3 脱除一吨SO2净费用

当入口SO2=1 800 ppm,脱除率80 %,每小时脱除SO2量为1.2t,年脱除7 800t,662.9万元/7 800t=850元/tSO2

4.4 每度电脱硫费用

30万Nm3h烟气量相当于9万kW机组锅炉的排气量,年运行6 500 h,发电量为5.85 kWh。662.9万元/5.85kWh= 0.011元/kWh,占现行电价0.32元/kWh的3.4%(以上均未计设备折旧、贷款利息及税金)。

5、结论

EBA脱硫工业示范装置经过半年多的试验运行,可得出如下主要结论:

1)技术方面:流程简单,处理过程为干法,不产生废水废渣;SO2浓度在500~2 300ppm范围内变化时,可以方便地通过调节有关的运行参数,达到设计的脱硫率80 %以上,附加的脱硝率18 %;对烟气量的变化有较强的负荷跟踪能力,适于机组调峰要求。

2)操作及可靠性方面:该电子束脱硫装置自动化程度较高,操作简便,设备可靠,易于开停车,运行中各系统均可以自动调节控制。可以做到与电厂锅炉同步运行和检修。

3)副产品利用方面:副产品为硫铵和硝铵混合物,含氮量19.7 %,接近于化肥硫铵标准。对种子发芽和作物生长均无不良影响,肥效与等氮量的市售尿素及硫铵相当。

4)安全方面:装置外面的辐射剂量远低于国家现定的允许剂量水平,对环境和操作人员无任何不良影响;烟气中残氮浓度低于设计值,符合排放标准。

5)经济性方面:(对于90 MW机组,不考虑设备折旧及利息)

总投资7 200万元,800元/kW机组。年净运行费用662.9万元,脱一吨SO2成本为850元。脱硫增加电价约0.011元/kWh。对于大型机组和高硫煤烟气,可以进一步降低单位投资及脱硫成本。

使用微信“扫一扫”功能添加“谷腾环保网”