循环流化床锅炉后置PPC 袋收尘器的改造

摘要:介绍我厂130t/h 循环流化床锅炉后置ppc 袋收尘器在投运过程中所遇到的问题及解决的方法。

关键词:循环流化床锅炉,袋收尘器,改造

1 情况介绍

我公司热电厂130t/h 循环流化床锅炉后的一台PPC128-2× 14 的袋收尘器在投入使用后的一年多的时间里,收尘器阻力逐渐上升,直至在脱硫情况下阻力达到4000Pa,大大影响了锅炉的运行。在此期间,对收尘器进行了多次调整,主要工作如下:

1.1 清扫进气口下部堵塞的格栅板,改善气流均布:经处理后,效果没有明显改观;

1.2 改变清灰方式:改单阀喷吹为双阀喷吹,增大每室的喷气量,观察清灰效果,经观察效果不大,滤袋上仍积灰较多;

1.3 将滤袋和袋笼抽出,对滤袋手工清灰,将滤袋表面用毛刷彻底清扫。投运后阻力有所下降,随着时间的变化,阻力逐渐上升,在脱硫投运后,阻力很快达到了4000Pa,而脱硫停运后阻力不能下降,仍维持在较高的水平。

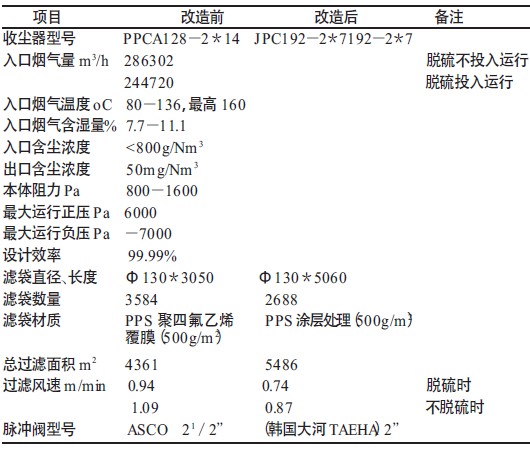

在经过多次的调整后,收尘器仍满足不了锅炉运行的需要。经初步分析,在脱硫投运的情况下,烟气浓度达到800g/Nm3,湿度在 11.1%,粉尘粘性较大,粘附在滤袋上后不宜清除,此时PPC 脉冲收尘器不能适应这种工艺状况,要想彻底解决阻力高的问题,必须增强喷吹效果,将滤袋上的积灰强制清除才能有效改善滤袋的表面状况从而降低运行阻力。在此情况下,对该收尘器进行了结构上的改造,变 PPC 型袋收尘器为JPC 型袋收尘器。改造前后的参数变化主要为:

|

2 改造范围

①更换滤袋并改变滤袋的表面处理方式,以前使用的是PPS 表面PTFE 覆膜处理,经过近两年的运行效果不太理想,借鉴其它电厂锅炉滤料的选用及使用经验,此次改造将滤袋的表面改为涂层处理;② 增大过滤面积,降低过滤风速。原袋收尘器:规格为PPCA128- 2×14,共有28 个箱体,每个箱体内有128 条Ф130× 3060 的滤袋,总的过滤面积为4361m2;改造后的规格为JPC192- 2×7,将原袋收尘器的两个箱体改为一个箱体,改造后的每个箱体共有滤袋192 条,规格为Ф130×5060,每个脉冲阀带16 条滤袋,每个室有12 个脉冲阀,共有14 个箱体,总的过滤面积为5486 m2,这样过滤速度将大大降低,可以有效解决滤袋本身阻力高的问题;③拆除上部的箱体,在原有的基础上对壳体加高2000mm,也即增加滤袋的长度,从而加大过滤面积;④为降低壳体本身的阻力,在灰斗内的滤袋下部增设导流板,改善气流分布;灰斗内很低的气流速度,可以使在脱硫状态下,将粉尘的浓度大大的降低,减轻滤料的负荷,进而延长滤袋的使用寿命;⑤更改进风口下的格栅板,将格栅孔增大,变80mm 为120mm,使格栅板上不再堵灰,从而解决气流均布的问题;⑥改变喷吹方式,变原来的箱式喷吹(PPC)为管式喷吹(JPC);⑦变离线清灰为在线清灰,使过滤风速基本保持不变,利于锅炉的稳定运行;取消以前的提升阀气缸,可以降低出口处的机械阻力;⑧改变收尘器的清灰方式,设计定时和定阻两种方式。

3 改造效果

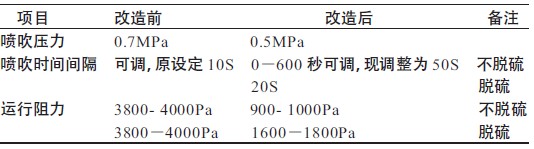

以下是改造前后的参数对比:

|

4 小结

JPC 型袋收尘器是压缩空气直接从每个滤袋中心顶部的喷吹管垂直喷吹入每一滤袋内部,气波将随滤袋顶部往袋底振动,将聚集在滤袋表面的粉尘清除。在线脉冲的压缩空气将形成一瞬间“冲击波”,能有效地使聚集在滤袋外表面的细小粉尘物松动滑落,滤袋表面的微孔没有被细小颗粒堵塞,滤料的透气率能回复到原有状态,故这一被清灰过的滤袋过滤单元可以比其他系统有更高的气布比和通气流量。在线脉冲清灰法能稳定每一仓室内的气流波动,保持系统有一非常良好的稳定和均匀特点。

本收尘器的改造,经实践证明是成功的,对我国的环境治理起到了积极的作用。

使用微信“扫一扫”功能添加“谷腾环保网”