电石渣浆在大型火电机组烟气脱硫中的成功应用

摘要:本文介绍了太原一电厂利用太化集团氯碱分公司废电石渣浆在大型发电机组上进行烟气脱硫的试验情况,并对电石渣脱硫的可行性、经济性进行了分析,提出了电石渣综合利用的循环经济模式。

前言

2005年8月10日,作为山西省太原市区域循环经济重点示范项目之一,太原一电厂与太化集团氯碱分公司就电石渣综合利用项目正式签约。两大企业打破行业界限,以废治废、变废为宝、保护环境,为发展循环经济树立了很好的典范。

太原一电厂距离太化集团氯碱分公司约1000米。太化集团氯碱分公司年产8万吨聚氯乙稀,每年消耗电石12.8万吨,排放电石干渣约11万吨。长期以来,这些电石渣都排到该厂的排渣场,对周围环境污染很大。现该厂正在进行生产扩建,再增加15万吨的产量,电石渣排放的压力将会更大。

太原一电厂目前总装机容量1275MW。该厂在烟气脱硫方面起步较早,从1994年中日合作的12#机组(300MW)简易石灰石湿法高速水平流脱硫项目到2003年厂内自行设计建设的16#机组(50MW)的烟气脱硫装置,积累了丰富脱硫工艺技术和设备运行管理经验。

太原一电厂12#机组(300MW)和16#机组(50MW)的烟气脱硫装置均采用湿式石灰石—石膏工艺,即利用石灰石(CaCO3)作为脱硫剂,通过制粉、制浆、吸收、中和、氧化、石膏结晶等物理、化学过程,使烟气中的SO2转化为石膏(CaSO4·2H2O),石膏经脱水后送往石膏加工厂,经加工后脱硫石膏得到综合利用。

该厂两台机组脱硫装置运行,每年消耗石灰石料近7.5万吨,成本费用338万元左右。石灰石的采购和磨制成粉是脱硫装置运行费用的主要部分之一。

烟气脱硫系统是为了减少火电厂二氧化硫排放而建设的环境保护设施,取得了良好的环境效益和社会效益,但对火电厂而言发电成本上升了8.3%。如何在保护环境的同时,降低脱硫成本成为企业面临的新课题。

太原一电厂以电石渣浆作为该厂湿法脱硫装置的吸收剂,取得了成功应用,本文主要介绍该厂电石渣脱硫的应用过程,并对取得的效果进行分析和评估。

12#机组(300MW)和16#机组(50MW)的烟气脱硫装置

一电厂12#机组脱硫装置是日本电源开发株式会社(EPDC)与原中国电力部共同进行的试验项目,吸收塔结构为高速水平流简易湿式烟气脱硫装置。该项目为绿色援助计划的一部分,投资总额约为35亿日元,中方配套石膏的烘干及综合利用设备,约人民币2984万元。该装置于1994年5月底开工,1995年10月带电,1996年1月通烟气,1996年4月竣工投入试验运行,1999年3月底日方专家撤离,正式移交一电厂管理运行。装置

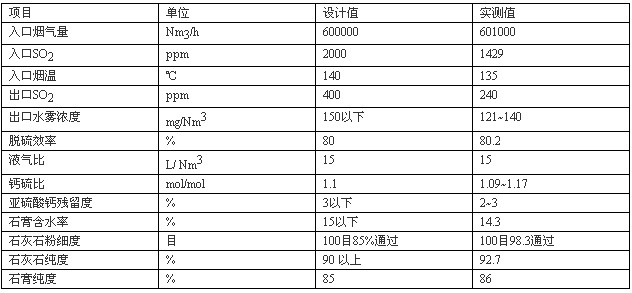

主要参数如表1:

表1 12#机组脱硫装置主要参数

|

使用微信“扫一扫”功能添加“谷腾环保网”