小型循环流化床锅炉烟气脱硫实例应用

摘要:该文阐述了小型循环流化床锅炉烟气脱硫工艺的实例应用,分析了炉内喷钙+ 炉后简易石膏法脱硫工艺机理,指出了该工艺的缺点和急待解决的问题,提出拓宽脱硫副产物的利用途径。

关键词:小型循环流化床锅炉,烟气脱硫,脱硫工艺,实例应用

随着国家对环保工作的重视,电厂SO2 排放治理工作被推上日程。当前,我国治理排放烟气中的SO2 工艺种类繁多,但大都是针对大型火力发电厂的,投资规模较大,并不适用于小型火力发电厂。埠村煤矿电厂结合本厂循环流化床锅炉烟气脱硫实际情况,设计应用了炉内喷钙+ 炉后简易石膏法脱硫的两级组合工艺,并在无锡产130tPh 循环流化床锅炉做了实例应用。

1 炉内喷钙+ 炉后简易石膏法脱硫工艺机理

1. 1 炉内喷钙脱硫工艺

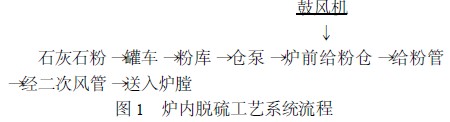

20 世纪80 年代,Lurgi 公司开发了炉内喷钙循环流化床反应器脱硫技术。该技术的基本原理是在锅炉炉膛适当部位喷入石灰石,起到部分固硫作用,在尾部烟道电除尘器前装设循环流化床反应器,炉内未反应的CaO 随着飞灰输送到循环流化床反应器内,通过增湿活化过程进行脱硫。该工艺不需重新设置石灰烧制系统,可减少运行设备及烧制石灰带来的环境污染。但该工艺对锅炉尾部烟道有一定的影响,循环流化床反应器粘结堵塞严重。对此考虑采用该工艺的前半部分,即炉内喷钙,在锅炉膛二次风管部位喷入石灰石。炉内脱硫工艺系统流程如图1 。

|

石灰石的粒径采用1mm 以下,外购成品,石灰石中氧化钙的含量为50. 93 % ,氧化镁的含量为2. 23 %。电厂建有一座粉库,容量为120m3 ,库顶设袋式除尘器。成品石灰石粉采用密封罐车运到石灰石粉库内储存。粉库下设一台出力为6tPh 的给料仓泵,通过管道将石灰石输送到锅炉的炉前脱硫剂给料仓内。仓下设上、下两个料斗、螺旋输送机及相关的阀门、风机组成的连续给料装置与二次风管相连送入炉膛, 系统出力为 0~4 tPh。根据实际需要的流量来调整单管螺旋给料机的转速,实现石灰石粉加入量调节,以保证脱硫效率。根据试验,当CaPS 摩尔比= 2. 0~2. 5 、运行炉温在 800~950 ℃时,脱硫效率可达到90 %以上。采用CaPS 摩尔比= 1. 5 时,脱硫效率为65 %。但当石灰石粉添加量过大时,可能对尾部烟道过热器、省煤器、空气预热器造成一定的影响。下关电厂在采用此工艺时,锅炉效率下降了0. 66 % ,因此,仅依靠此工艺不能达到预期治理效果,还要与简易石膏法脱硫工艺相结合。

1. 2 简易石膏法脱硫工艺

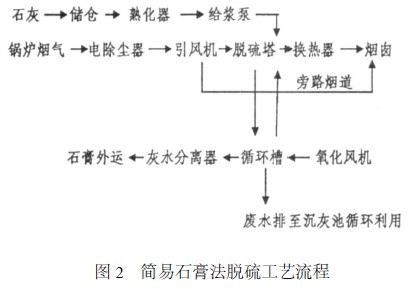

简易石膏法脱硫工艺是将Ca (OH) 2 和水混合后, 用喷嘴将石灰乳雾化喷入循环吸收塔内,在喷水增湿的条件下进行脱硫。脱硫工艺系统主要由石灰粉输送、石灰浆制浆、烟气脱硫及再循环、脱硫灰(副产品) 输送等部分组成。该工艺系统相对湿式石膏法较简化,使用维护便捷,脱硫效率虽不及湿式石膏法,但与炉内喷钙相结合后,脱硫效率亦能达到95 %以上,可以满足《火电厂大气排放标准》(GB13223 - 2003) 要求。本系统安装在锅炉引风机出口,保留直通烟道。

脱硫塔位于原有烟道的一侧。在脱硫塔进出口上安装烟道风门,以便于脱硫系统的维护和检修。

脱硫装置正常运行时,烟气经过电除尘器后进入脱硫塔,从脱硫塔底部以一定的流速上升,在上升过程中与脱硫塔顶部喷下的石灰浆雾充分接触,经过系列物理化学反应,完成烟气中SO2 的脱除过程。除去SO2 的洁净烟气经两层除雾器脱水,从脱硫塔顶部烟道进入烟气增温装置进行热交换,约80 ℃的洁净烟气排入烟囱。除雾器定期用新鲜水池中的水喷淋清洗,喷淋水进入底部循环液。

脱硫塔的下面设一循环槽,用于存储满足脱硫要求的循环液。循环液一方面由循环泵洗涤烟气脱除 SO2 ,另一方面, 在循环槽内完成CaSO3 ·1P2 H2O 到 CaSO4·2 H2O 的强制氧化过程,经固液分离后,副产品以石膏成份外运综合利用。

脱硫用石灰粉外购存放在料仓内,经料仓下面的计量装置落入熟化器中,配制成浓度为30 %的石灰浆, 自流入配送槽中,加水稀释至8 %~10 %。配制好的浆液由水泵输送到循环槽,保持循环槽内循环液的PH 值恒定在一定范围内。

系统设置旁路挡板门,当锅炉启动、进入FGD 的烟气超溢和FGD 装置故障停运时,烟气由旁路挡板经烟囱排出。简易石膏法脱硫工艺流程如图2 。

|

2 经济效益分析

(1) 该套设施投资473 万元,根据国内35tPh 以上工业锅炉脱硫装置经济指标统计,我国现有工业企业锅炉烟气脱硫净化装置,其单位投资在300~400 元P kWh ,仅此一项就节省投资300 余万元。

(2) 按照燃煤含硫量2. 5 %计算,该套设施脱除1 t SO2 费用为281. 65 元,而国内35 tPh 以上工业锅炉脱硫装置经济指标统计显示脱除1 t SO2 运行费用在400 元左右。SO2 年脱除量约5000 t 左右,可节省运行费用 (400 - 281. 65) ×5000 = 59. 175(万元) 。

3 工艺存在缺点和急待解决的问题

(1) 压力降问题。循环流化床的压力降由循环流化床的结构、气体流速和床内固体颗粒物的质量浓度三部分决定。由于工艺的需要, 其压力降一般很大 (1500 ~2500Pa) 。一般现有电厂引风机的压头余量难以克服如此大的压降,需要增加新的脱硫风机。高的压力损失还使得运行费用有所增加;另外,由于反应塔内大量物料不断湍动,反应塔压力降有较大波动。

(2) 需要高品位的石灰作为脱硫剂。我国石灰的供应尚存在品位低、质量不稳定、供应量不足、供应源分布不均、价格过高等缺陷。

(3) 脱硫副产品的利用途径单一,需要开发新的利用途径。

4 今后发展的建议

拓宽脱硫副产物的利用途径。在欧洲,脱硫副产物已被广泛地应用在许多领域,如水泥、墙体建筑材料、粘合剂、植物肥料等,可以在此基础上发展我国的脱硫副产品综合利用技术。

使用微信“扫一扫”功能添加“谷腾环保网”