喷雾干燥法在垃圾焚烧尾气净化中的应用

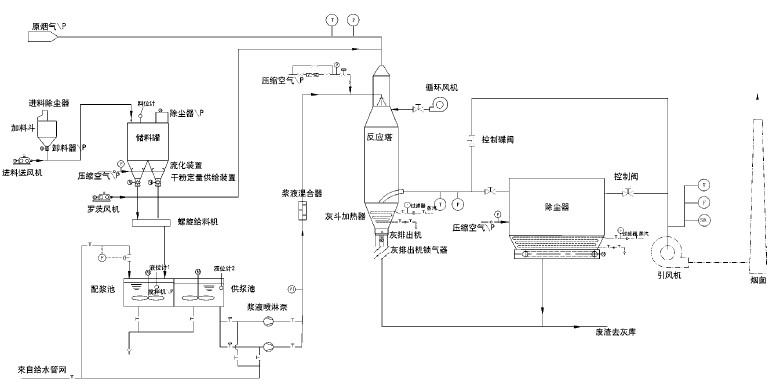

枣庄市资源电厂为日处理600吨的垃圾焚烧电厂,该电厂共有两套生产线,每套生产线配置一套尾气净化装置净化焚烧时产生的有害物。尾气净化采用喷雾干燥法工艺,工艺流程如图1所示。

|

喷雾干燥尾气脱酸过程是利用喷雾干燥的原理将石灰乳溶液喷入反应塔内,利用尾气的热量将喷入的雾滴蒸发成干燥的粉状固体颗粒收集起来,同时,利用尾气中酸性气体与石灰浆液发生化学反应,达到脱酸的目的。完成脱酸反应后形成的产物,一部分由塔底锥体出口排出,另一部分随反应后的尾气进入袋式除尘器,经净化后排入空气中。

1 工艺系统简介

喷雾干燥法尾气脱酸装置主要由石灰浆制备系统、石灰浆喷入系统、活性炭喷入系统、脱酸系统、回风系统、粉尘收集系统、废渣排出系统、控制系统组成。

1.1 石灰浆制备系统

该系统主要由石灰储料仓、仓顶除尘器、流化装置、石灰给料机、计量器、配浆槽、供浆槽等组成。石灰从厂外由槽车运来后,直接通过气力输送至石灰储料仓,储料仓保证三套系统3天的用量,储料仓容积为65m3;储料仓内设有导波雷达料位计,可监测储料仓的料位情况;储料仓的仓顶设有袋式除尘器,可收集粉尘;储料仓灰斗壁设有流化板,压缩空气进入流化板产生粉尘流化态,以防止粉尘搭桥;石灰粉通过给料机、计量器(可调速,调整CaO的供料量)送入配浆槽,在配浆槽中加水搅拌配制成石灰乳液;浓度为10%~15%(含固率)的浆液溢流到供浆槽后由石灰浆计量泵送到反应塔的喷浆系统,根据SO2在线监测装置测得的SO2浓度和烟气量来调节浆液量。

1.2 石灰浆喷入系统

该系统主要由计量泵、喷嘴、压缩空气及管道阀门等组成。

在反应塔中由计量泵输入脱酸用石灰浆液,通过固定喷嘴在压缩空气的喷吹下,石灰浆液雾化成粒径150~ 200μm的雾滴,并同时与酸性气体充分接触,在发生化学反应后去除烟气中绝大多数的酸性气体。

1.3 活性炭喷入系统

为了更有效地去除重金属及二恶英,在反应塔出口烟道设置活性炭喷入口,系统由活性炭加料装置与可调给料机组成,并通过可调给料机实现对活性炭喷入量的控制。活性炭在喷入反应塔前的行气管道内吸附尾气内的二恶英及重金属等有毒有害物质,以保证排放浓度达到国家排放标准。

1.4 脱酸系统

脱酸系统主要由反应塔、塔底排灰机、石灰干粉喷入装置等组成。

焚烧炉出口含酸性气体的尾气进入反应塔内进行脱酸处理。在反应塔内,石灰雾滴与酸性气体充分接触反应,反应中的烟气及反应后的雾滴呈下降气流沉降,在反应过程中,雾滴吸收烟气中的热量不断蒸发其水分,使烟气在排出反应塔前所含的水分被充分蒸发,反应塔底排出的灰渣为干燥的粉尘。

为避免焚烧炉在开炉、停炉或运行不正常的工况下,出现由于排烟温度过低而引起除尘器布袋结露的现象,在脱酸系统内设有Ca(OH)2干粉喷入装置,通过在尾气管道内喷入Ca(OH)2干粉,达到辅助脱酸的目的。

1.5 回风系统

采用循环风机将已净化的尾气通过环壁喷射装置喷入反应塔,使其在塔壁表面形成一层空气幕保护塔身,以防湿壁。

1.6 粉尘收集系统

该系统主要由袋式除尘器、风机等组成。

袋式除尘器主要用来收集反应后尾气中的固体颗粒。从反应塔出来夹带有飞灰、石灰等颗粒的尾气进入袋式除尘器内,由于部分未反应的石灰颗粒吸附在滤袋表面,因此尾气中的酸性气体可在滤袋表面完成最后一次脱酸反应后排入空气。

1.7 废渣排出系统

该系统主要由废渣库、库顶除尘器、输送设备、仓泵、卸灰机等组成。

反应塔底部排出的粉尘和袋式除尘器收集下来的粉尘都通过仓泵输送到废渣库中,输送能力按实际灰量的 150%设计,废渣库容积为150m3,按2天贮存量设计。

1.8 控制系统

尾气脱酸装置的自动监测与控制采用计算机自动监控系统,其可对尾气处理装置实行顺序自动启停、运行参数自动检测和储存、关键参数实行自动调节,从而使尾气处理装置实现自动化控制。

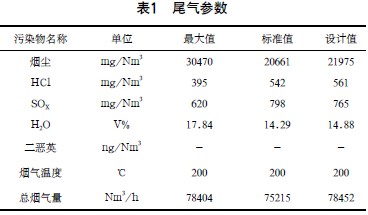

2 尾气主要技术参数(见表1)

|

3 主要操作工艺条件

脱SOX的Ca/S比为1.5∶1;脱HCl的Ca/Cl比为 0.5∶1;进入反应塔的烟气温度为155℃;石灰浆固形物浓度为13%~18%;石灰浆流量为1100~1300L/h;反应塔内烟气流速为0.62m/s;塔内烟气停留时间为12~13s;浆液喷嘴处压力为2~3bar;压缩空气喷嘴处压力为2.76bar;进入除尘器的烟气温度为125~130℃;吸收塔和除尘器的灰斗加热控制温度为110℃;除尘器预加热温度为80~ 125℃;除尘器反吹压缩空气压力为5~6bar;除尘器阻力 <1500Pa。

4 应用效果

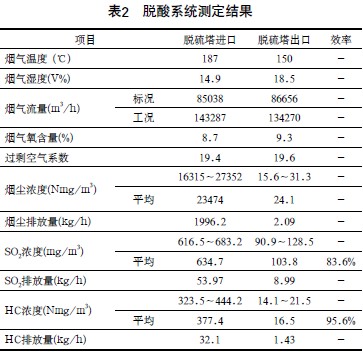

2002年底,枣庄资源电厂垃圾焚烧尾气净化系统投入运行,并由业主及枣庄市环保局组织验收。表2为监测结果。

|

使用微信“扫一扫”功能添加“谷腾环保网”