300 MW机组电袋组合式除尘技术的应用

摘要:为满足环保要求,保证脱硫设施的安全运行,洛河发电厂对2 号锅炉电除尘器进行改造。即保留原电除尘壳体, 1 电场仍采用电除尘方式,将原2 电场、3 电场、4 电场改为布袋除尘方式。实际应用结果表明,电袋组合方式除尘技术可满足除尘器出口含尘浓度低于50 mg/ m3 的环保要求,相对于增大原有电除尘空间的改造方案,可节省投资约200 万元,节省电费约187. 55 万元,经济效益显著。

关键词:300 MW 机组,除尘技术,电袋组合,电除尘,布袋除尘,除尘效率

大唐淮南洛河发电厂(洛河电厂) 2 号机为国产亚临界300 MW 燃煤发电机组,于1986 年投产发电,其锅炉配置的静电除尘器为卧式干型双室4 电场,设计除尘效率99 %。

为满足国家环保总局颁布的《火电厂大气污染物排放标准》( GB13223 - 2003) 第Ⅱ时段和第Ⅲ时段的排放要求(到2010 年1 月1 日火电厂烟尘最高允许排放浓度要达到50 mg/ m3 ) ,洛河电厂拟对2 号机组除尘系统采用电袋组合除尘技术进行改造。

电袋组合除尘技术是结合电除尘和袋式除尘的新型除尘技术,具有电除尘和袋式除尘的优点,即对粉尘特性不敏感(不会因比电阻、烟气量及粉尘浓度的变化而影响出口排放浓度) ,而且除尘效率不随运行时间的增加而下降,另外电袋组合除尘中的布袋除尘部分可实现在线检修,因此电袋组合除尘系统具有节能、高效、运行稳定的特点。

1 改造方案

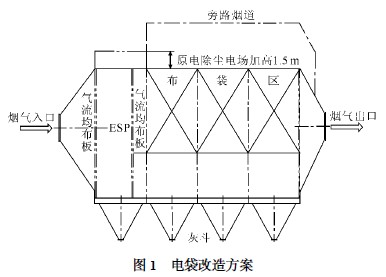

利用原有电除尘器的混凝土基础(强度已经过校核) ,保留混凝土框架以上的灰斗、电除尘钢结构支柱, 修复壳体、灰斗、进出口扩口,拆除本体内部及顶部构件。在原1 电场内仍采用电除尘方式(电区) 3 分区结构,分区方式为沿烟气流方向前后分区,每个分区独立供电。同时,为增加电区收尘面积和降低烟气流速,壳体在原基础上加高1. 5m。在原2 电场、3 电场、4 电场的区间内采用布袋除尘方式(袋区) ,16 个分室结构, 布袋沿气流方向布置(图1) 。袋区采用低压脉冲喷吹方式清灰, 电区阴阳极均采用电磁振打清灰, 通过 PLC 控制。电除尘改为电袋组合除尘后,除尘器本体阻力增加很多(至少500 Pa) ,故原来的引风机出力不能满足运行要求,必须进行改造。

|

为了在机组起动或低负荷投油及烟温异常时保护滤袋,在袋区顶部布置零泄漏的密封阀和旁路烟道 (50 %烟气量旁路) ,且旁路阀具有快开和快关功能,并与主机DCS 连接;在电除尘进口烟道处加装预涂灰装置。为保证电区和袋区气流的均匀性,原进口烟道处的3 层气流均布板不变,并在电区与袋区之间再增加 1 层气流均布板,板高与布袋高度平齐。

2 设备配置及选型

2. 1 电 区

阴/ 阳极板均采用顶部电磁锤振打清灰,阳极板为厚度1. 5 mm 的板,每排安装12 块极板,每个分区使用4 块极板,板长14 m ;阴极线选用针刺线,线体采用 Q235 材质圆钢,线针采用不锈钢。

电区A、B 两侧各设一个电场,每个电场按烟气流向分为3 个区。高电压部分均采用独立供电,可在运行时升高每个电场的平均工作电压。分区供电具有增强电场电凝集的作用,使细微粉尘凝集成大颗粒,以利于捕集,使收尘效率得到提高。另外,细化电分区可在故障时仍保持1/ 3 的区域工作,使其可靠性提高3 倍, 保证了电区的除尘效率。

电区的前2 个分区采用型号为CTH201 的高频开关电源,解决了常规晶闸管电源体积大、效率低、输出平均电压低、输出电流小、火花熄灭时间长、电场能量恢复慢、易发生反电晕现象等不足。电区的第3 分区采用型号GGAj02K2J 1. 0A/ 66KV 的工频电源。高频开关电源和工频电源均布置在除尘器顶部,其中高频开关电源实现了电源与控制一体化,工频电源控制器布置在电除尘控制室。

2. 2 袋 区

布袋除尘器沿气流方向布置,A、B 两侧每侧分左右两列,每列分4 个大室,每个大室又分为2 至3 个方形小室,每个小室配1 个提升阀,以方便检修。小室内装有固定式吹灰器,每个布袋对应1 个喷嘴,每行布袋由1 个脉冲电磁阀控制喷吹。

滤料采用日本进口纤维材料,材质为PPS + P84 , 经过防油水、烧光处理,具有优异的抗氧化及耐高温 (190 ℃以上) 功能,有效使用寿命在30 000 h 以上。该滤料为表面过滤型滤料,故清灰彻底,降低了粉尘在滤袋表面形成板结的概率,有效地保证了除尘效果。

滤袋由袋笼支撑, 袋笼由规格为d168 mm ×8 100mm 的碳钢丝制作。为了减少袋与笼骨的摩擦,延长袋的寿命,并便于卸袋,袋笼采用圆形结构。笼骨表面用有机硅高温涂料进行了表面粉末静电喷涂,使其表面比普通涂料光滑且耐腐蚀性能更高。袋口采用弹性涨圈,以确保密封牢固可靠。袋区清灰采用低压脉冲喷吹方式,每个小室配1 个气包,气包采用无缝钢管制造,满足GB150 - 1998 钢制压力容器要求。每列气包的进气处均设有不锈钢手动隔离阀、止回阀、压力调节阀(带压力表) 、油水分离器,气包本身设有手动排污阀。每组气包上装有压力远传信号装置,用于连续监控喷吹气源压力和脉冲阀的运行状态。系统配置2 台0. 33 m3 / s 的螺杆式空压机(一用一备) 和1 套后处理装置作为清灰及提升阀的控制气源。

袋区各分室、除尘器进出口端均设有差压变送器。每个脉冲电磁阀在就地控制柜内设有手动控制开关, 手动控制开关按行列式布置,行选择采用多位旋钮开关,列选择采用按钮开关。

2. 3 旁路系统及预涂灰装置

旁路系统包括旁路提升阀和旁路烟道。A、B 两侧每侧各有左右2 个旁路烟道,每个旁路烟道配3 个旁路提升阀,可在系统烟气异常时保护滤袋。旁路提升阀垂直布置,阀芯及框架材料为Q235 ,密封采用耐高温硅橡胶(满足210 ℃工况下长期使用) ,以防止灰尘进入和因高温所引起的变形或老化。旁路提升阀具有快速开启的功能,其全关到全开的动作时间≤10 s。旁路提升阀可手动操作、就地操作和DCS 远方操作, 并且可通过DCS 显示挡板位置(4~20 mA 模拟量信号) 及其开/ 关状态。

预涂灰即在除尘器投运前给滤袋喷涂一层干燥粉煤灰,以防止系统起动时因低温油、湿烟气粘污滤袋而导致系统负荷增大或糊袋。涂灰粉料为干燥的Ⅰ级粉煤灰。预涂灰装置布置在除尘器进口烟道处,A 、B 两侧各1 套,管道进口选用硬密封蝶阀,可与密封罐车连接。

3 控制系统

电袋除尘器控制系统包括前级电除尘器控制系统、后级布袋除尘器控制系统、旁路烟道保护系统。

3. 1 前级电除尘器

工频电源采用以80C196KB 型16 位单片机为核心的MVC196 微机自动电压控制系统,能自动快速实现电场动态、静态伏安曲线测试、双重火花检测、瞬态与稳态波形自动检测。

低压部分采用SiemensS72200 型PLC。振打控制提供连续振打和周期振打2 种方式,加热控制提供连续加热和恒温加热2 种方式,工作方式、控制温限和时间参数等均可随时在线修改。

3. 2 后级布袋除尘器

后级布袋除尘器控制系统和旁路烟道保护系统共用1 套Siemens S72314 型PLC ,控制柜配有人机界面 TP170B 5. 7"液晶触摸显示屏。在控制柜上设有自动与就地转换开关,当其置于自动时,由PLC 按设定的运行方式和参数自动控制;当置于就地时,可在现场手动控制每个脉冲电磁阀。

后级布袋除尘器控制系统可选择在线清灰、离线清灰、定时清灰、定压清灰方式。在自动运行时,人机界面操作终端可独立控制每个分室的起、停。气包压差信号范围可调,脉冲电磁阀为矩阵控制式,不允许2 个及2 个以上的脉冲电磁阀同时工作。

3. 3 旁路烟道保护系统

旁路烟道保护系统主要的控制信号包括清灰气包压力(压力表量程0~1 MPa) 、烟道进口压力(压力表量程0~8 000 Pa) 、空气预热器出口烟温(测温探头量程0~400 ℃) 。

保护系统主要针对烟温报警,默认为温度过高或过低均报警。当高温保护功能投入后,空气预热器出口烟气温度大于180 ℃时,则打开旁路阀关闭提升阀; 当低温保护功能投入后,空气预热器出口烟气温度小于80 ℃时,则打开旁路阀关闭提升阀。在低压柜上设有旁路操作禁止、允许转换开关和旁路强制开按钮,当转换开关置于允许位置时,按下旁路强制开按钮时系统进入旁路状态,如果转换开关置于禁止位置时,旁路强制开按钮失效。

4 应用效果

电袋组合除尘系统于2008 年5 月10 日投入运行,运行状态稳定。在工况基本相似的前提下,对改造前后除尘器进出口烟气的主要参数进行测试,结果见表1 (以一侧为例) 。

|

由表1 可见,电袋组合式除尘技术可满足除尘器出口含尘浓度< 50 mg/ m3 的环保要求。电袋组合除尘改造相对于增大原有电除尘空间的改造方案,可节省投资约200 万元,且每年还可节省用电375 万kW ·h (按年运行5 500 h 计算) ,节省电费约187. 55 万元 (按0. 5 元/ (kW ·h) 计算) 。

参考文献

[1 ] 姚强. 大气污染和固体废物的防治[M] . 北京:中国环境保护产业协会,2004.

[2 ] GB13223 - 2003 ,火电厂大气污染物排放标准[ S] .

[3 ] 福建龙净环保股份有限公司. FE 型电袋复合式除尘器说明书[ Z] . 2005.

使用微信“扫一扫”功能添加“谷腾环保网”