SCR 脱硝技术在广州恒运热电厂300MW机组上的应用

摘要: 近年来国家环保总局已批复20 个左右的电厂要求安装烟气脱硝装置, 采用的工艺有SCR、SNCR 和SNCR+SCR 组合, 但使用较多的还是SCR 工艺。结合广州恒运热电厂的SCR 脱硝项目, 介绍了SCR 工艺的原理、流程、技术特点和运行成本分析等, 阐述了SCR 工艺具有技术成熟、运行易于控制、安全可靠、脱硝率高、运行成本比较低等优点, 针对SCR 工艺存在的空气预热器积盐堵塞提出了预防措施: ( 1) 降低氨气逃逸量, 严格控制在3×10- 6 以下; ( 2) 采用低SO2/SO3 转化率的脱硝催化剂; ( 3) 降低飞灰含碳量; ( 4) 选择合适的空气预热器和吹灰系统; ( 5) 采用低过量空气燃烧方式。

关键词: 火电厂, 烟气脱硝, SCR 脱硝, 氨气, 蒸汽吹扫

广州恒运热电厂扩建2 台300MW燃煤发电机组, 根据国家环境保护总局环审[ 2005] 292 号文件要求, 该项目要同步建设烟气脱硫和脱硝装置, 配套的烟气脱硝工艺是引进德国鲁奇能捷斯集团的选择性催化还原法( SCR) 全烟气脱硝。

1 脱硝原理

脱硝装置采用高尘布置的方式: SCR 反应器布置在锅炉省煤器和空气预热器之间。在反应器中, 喷入的氨气与烟气中NOx 在催化剂和280~420 ℃温度作用下, 发生如下脱硝反应:

4NO+ 4NH3 +O2 = 4N2 + 6H2O

2NO2 + 4NH3 +O2 = 3N2 + 6H2O

6NO+ 4NH3 = 5N2 + 6H2O

6NO2+ 8NH3 = 7N2 + 12H2O

脱硝产物是气态N2 和H2O, 随烟气排向大气, 不会造成二次污染。

2 工艺流程及设计参数

2.1 工艺流程

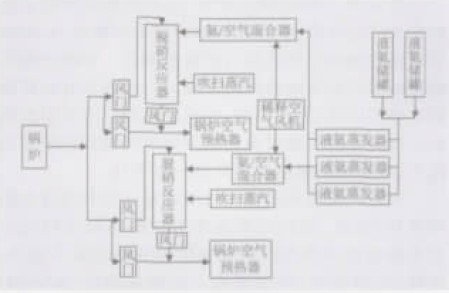

每台300 MW 机组配置2 个脱硝反应器, 2 台300 MW 机组共用1 套氨系统, 其工艺流程见图1。

|

图1 广州恒运热电扩建300 MW 机组烟气脱硝工艺流程 |

烟气从锅炉省煤器出来后分2 路, 每路烟气进入一个脱硝反应器, 在反应器中完成脱硝反应, 进入空气预热器, 经脱硫、除尘烟气净化处理后排入大气。每个脱硝反应器设有旁路, 烟气可以从省煤器出来后经旁路直接进入空气预热器。

脱硝用的氨气是由液氨储存罐中液氨经加热蒸发产生的浓氨气, 与稀释空气风机送来的风在混合器中稀释混合后, 喷入脱硝反应器。

脱硝反应器中采用蜂窝状催化剂, 这种催化剂比表面积大, 有利于氨气与烟气中的氮氧化物进行充分反应。由于脱硝反应器采用高尘布置, 运行中在催化剂表面会积灰, 必须采用蒸汽定期吹扫。每层催化剂都布置蒸汽吹扫装置, 吹扫蒸汽取自锅炉吹扫蒸汽系统。

2.2 设计参数

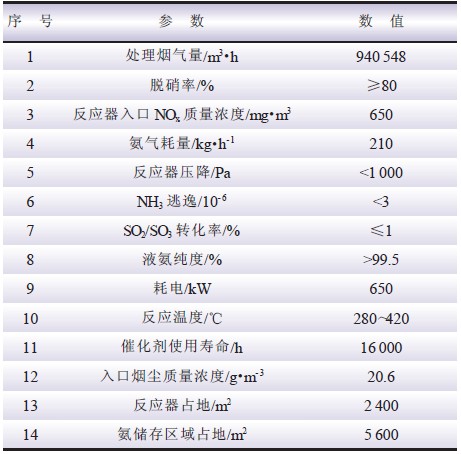

300MW机组脱硝系统设计参数如表1 所示。

|

表1 烟气脱硝系统设计参数

|

3 运行控制

3.1 氨气投加控制

液氨经过加热器蒸发产生氨气, 在混合器中被空气稀释成氨气体积分数为5%的气体, 喷入反应器中进行脱硝反应, 稀释的氨气质量浓度是根据纯氨气给料来控制的。氨气投加量根据反应器进出口 NOx 质量浓度差来调整控制, 氨气系统设有反应器低温、高温保护以及反应器进出口压差保护, 当温度低于280 ℃或高于420 ℃时, 氨气停止投加; 当反应器进出压差超过设定值时, 氨气也要停止投加。

3.2 吹灰控制

吹灰采用蒸汽吹扫方式, 吹灰频率根据反应器进出压差来调整控制。

4 工艺特点

4.1 无固体废物和废水产生

氨与烟气中的氮氧化物在催化剂作用下完成脱硝反应, 反应产物是气态N2 和H2O, 随烟气排向大气。反应过程在气相中进行, 反应温度为280~ 420 ℃, 无水参与反应, 也没有气态水冷凝。所以, SCR 烟气脱硝工艺无固体废物和废水产生。

4.2 脱硝反应充分、氨气逃逸少

反应器壳体为长方体, 垂直布置, 烟气沿垂直方向自上而下流至空气预热器。在壳体内水平布置多层蜂窝状催化剂, 烟气沿催化剂孔隙穿流而过, 这样使烟气在反应器内均匀布置。氨气从反应器进口喷入, 随烟气经过反应器入口导流板、均流器后, 进入催化剂层, 使氨气在烟气中混合均匀。氨气与烟气中的氮氧化物充分接触, 反应完全, 脱硝率高达80% 以上; 残留氨气少, 可控制氨气逃逸率在3×10-6 以下。

4.3 与主机锅炉联系密切

反应器布置在省煤器与空气预热器之间, 设有旁路, 可以实现SCR 烟气脱硝装置的在线检修和催化剂更换。从结构上讲, 支撑脱硝装置的钢架与锅炉钢架连在一起, 而且, 脱硝装置的运行与主机锅炉运行也密切相关, 因此, 控制系统可以做在一起, 这样使运行管理既方便又安全可靠。

4.4 催化剂要定期更换

反应器中催化剂长时间运行后, 催化反应的效能会慢慢下降, 直至失效。SCR 烟气脱硝装置运行引起催化剂失效原因有化学和物理2 个方面因素。煤在锅炉中燃烧会产生重金属, 随烟气进入脱硝反应器, 与催化剂发生置换反应, 引起催化剂化学中毒, 这是化学方面的原因。催化剂表面积灰, 也会引起失效, 这就是物理方面的原因。

4.5 工艺简单、易于控制

在锅炉左侧、右侧排烟各装1 个反应器, 2 台锅炉共4 个反应器, 4 个反应器共用1 套氨气系统, 工艺简单。脱硝反应过程仅需要投加氨气, 运行中定期吹灰, 加氨和吹灰比较容易控制。

5 运行中注意事项

5.1 防止空气预热器积盐堵塞

氨气是碱性物质, 与烟气中的酸性物质发生中和反应生成盐类物质, 如硫酸氢铵、硫酸铵等。

SO2+1/2O2=SO3

NH3+SO3+H2O=NH4HSO4

2NH3+SO3+H2O=(NH4)2SO4

化学反应产物随烟气进入空气预热器后, 烟气与冷空气发生热交换, 温度降低, 达130 ℃, 硫酸氢铵、硫酸铵在空气预热器换热板上冷凝析出晶体物质与烟尘粘结一起沉积在空气预热器, 造成空气预热器堵塞。防止堵塞主要措施有: ( 1) 降低氨气逃逸量, 严格控制在3×10-6 以下; ( 2) 采用低SO2/SO3 转化率的脱硝催化剂; ( 3) 降低飞灰含碳量; ( 4) 选择合适的空气预热器和吹灰系统; ( 5) 采用低过量空气燃烧方式。

5.2 防止氨气爆炸和泄漏

氨是有毒、有气味、爆炸性物质, 熔点- 77.75 ℃,沸点- 33.42 ℃, 临界温度132.30 ℃, 临界压力 11.283MPa。根据《建筑设计防火规范》规定, 氨的火灾爆炸危险性属于乙类。根据GB50058《爆炸和火灾危险环境电力装置设计规范》规定, 氨气属于 ⅡAT1 级组; 根据GB5044—85《职业性接触毒特危害程度分级》规定, 氨的毒性属于Ⅳ级。氨系统设计要严密, 根据有关防爆要求, 氨储罐防火围墙与厂内重要设施的安全距离达30 m。因此, 氨储存区域占地很大, 占地约5 600m2。

6 工艺分析

6.1 SCR 烟气脱硝工艺技术分析

目前, 国际上主要有2 种烟气脱硝技术, 一种是选择性非催化还原脱硝技术( 简称SNCR) , 另一种是选择性催化还原脱硝技术( 简称SCR) 。这2 种技术化学原理是一样的, 不同之处在于反应条件和效率。 SNCR 脱硝技术, 在锅炉炉膛折焰角上方或过热器、再热器等水平烟道中喷入NH3、尿素等还原剂, 反应温度为800~1 000 ℃。当温度高于1 000 ℃ 时, NH3 被氧化成NOx, 当温度低于800 ℃时, 脱硝率低。SNCR 脱硝技术脱硝效率为30%~50%, 氨气的逃逸量大, 造成环境污染。

SCR 脱硝技术, 在温度280~420 ℃和催化剂作用下, 通过向烟气中喷入氨气实现脱硝的目的, 该技术脱硝率最高可达90%, 氨气逃逸可以控制在3× 10- 6 以下, SO2/SO3 转化率可控制在1%以下。SCR 脱硝技术之所以达到比较高的脱硝率, 在于设置了专门的脱硝反应器, 使还原剂氨气与烟气充分混合均匀, 氨气分子与氮氧化物分子充分碰撞并在催化剂作用下发生化学反应。图2、3 是反应器的数字模拟结果。

|

图2 省煤器出口至脱硝反应器入口流态数学模型

图3 改变进口导流板的数量和进口均流器高度后脱硝反应器入口流态数学模型 |

图3 表示通过改变反应器进口导流板的数量和进口均流器高度, 采用数学方法来模拟反应器的均匀性, 结果表明反应器的均匀性很好。烟气与喷入的氨气在反应器进气口混合经导流板、均流器进入反应器, 再进入蜂窝状催化剂层, 使烟气中NO、NO2 与NH3 均匀混合, 这是脱硝反应彻底、脱硝率高的可靠保障。 SCR 脱硝技术用的氨气是比较常用的化工原料, 也是比较常用的工业制冷剂, 价格低廉, 容易液化, 便于运输。

在德国脱硝锅炉总装机容量超过32 855 MW, 其中应用SCR 工艺的锅炉装机容量达31 855MW, 占总容量的95%以上。

6.2 SCR 烟气脱硝工艺经济性分析

SCR 脱硝装置运行损耗主要是氨气用量、电耗、催化剂更换、维修、人工成本、设备折旧等, 这些损耗费用按年运行7 000 h 估算如表2 所示。

|

表2 SCR 脱硝装置运行损耗

|

6.3 SCR 烟气脱硝工艺安全性分析

在氨气供应区域设置了氨气监测报警设备、氨设备淋水系统、洗眼与淋浴设备等。操作人员配备手套、面罩等防护器材, 严格遵守操作规程, SCR 运行是安全可靠的。

7 结语

SCR脱硝系统是成熟、可靠的工艺, 该工艺不仅容易控制, 而且运行安全可靠; 脱硝产物可直排大气, 对大气不会造成二次污染, 具有广阔的应用前景。SCR 工艺初始投资较大, 但脱硝率高、运行成本比较低。

参考文献:

[ 1] 东方锅炉厂环保工程公司.广州恒运热电厂2×300 MW 机组脱硝初步设计说明书[R] .2005.

Environment Protection Project Ltd. of Dongfang Boiler Group Co., Ltd. Preliminary design of De-NOx project for 2×300MW Guangzhou Hengyun Thermal Power Plant[R] . 2005.

[ 2] 国家环保总局.国家环保总局环审( 2005) 292 号文件[Z] .2005.

State Environment Protection Administration of China. ( 2005) 292 document approved by the State Environment Protection Administration ofChina [ Z] .2005.

[ 3] 东方锅炉厂环保工程公司.广州恒运热电厂2×300 MW 机组脱硝反应器数学模型报告书[R] . 2005.

Environment Protection Project Ltd. ofDongfangBoilerGroupCo., Ltd. Report of mathematical models for the De-NOx reactor in 2×300 MW Guangzhou Hengyun Power Thermal Power Plant[R] . 2005.

(本文作者来自广州恒运集团公司)

使用微信“扫一扫”功能添加“谷腾环保网”