黄磷电炉尾气深度净化与资源化利用技术及实例

摘 要:阐述了黄磷电炉尾气深度净化与资源化利用技术的原理、工艺流程和技术的主要特点,介绍了该技术的工程案例及推广前景,指出应用该技术是解决黄磷电炉尾气重污染和废弃物资源化利用的有效措施。

关键词:黄磷;电炉尾气;深度净化;资源利用

1 前言

黄磷工业是基础化学原料工业,是现代磷化工的基础,在国民经济中占有重要的地位。目前世界黄磷生产能力约为200万吨/年,我国现有黄磷生产企业100多家,2009年我国黄磷产量87万吨,产品产量和市场占有率居世界第一位,已成为颇有竞争力的民族工业。

我国黄磷生产主要集中于云南、贵州、四川、湖北等省,其产能约占全国总产能的95%以上。经过多年的不懈努力,多数黄磷生产企业已经实现了含磷污水的全封闭循环,达到了含磷污水的零排放。由于黄磷电炉尾气成分的特殊性和技术水平等原因,我国黄磷生产企业大量的炉气仍处于燃烧后排放的局面,综合利用水平较低,污染比较严重。2009年我国黄磷产量为87万吨,黄磷电炉尾气约为25亿m3。黄磷电炉尾气中CO含量在90%左右,是很好的化工原料及燃料,但由于尾气中含多种形态的硫化物、磷化物、氟化物及砷化物等杂质,使尾气的综合利用受到限制。相当一部分的黄磷生产企业尾气未能有效利用,直接燃烧排放(目前黄磷尾气利用率不足10%),仅此每年由尾气排放的CO2就达450万~500万吨,颗粒物0.1万~0.2万吨、硫化物(以SO2 计)为0.4万~2.7万吨、氟化物(以F计)0.03万~0.3万吨,由此造成了十分严重的环境污染与资源浪费。

在国内化工行业,黄磷电炉尾气组成复杂、波动较大,且干扰性强;黄磷装置间歇开车,峰谷明显。传统的黄磷电炉尾气初步净化方式是水洗与碱洗相结合的方法,以除去尾气中的单质磷、硫及其化合物,以及酸性气体、灰尘,黄磷电炉尾气初步净化后用作烘干原料或磷矿烧结、磷化工产品生产的燃料以及生产甲酸钠。这种黄磷电炉尾气初步净化技术的主要缺点是:不能脱除有机硫及磷化氢,净化深度远远不能满足高附加值利用的技术要求;碱液消耗量大且废液排放造成了污水的处理量加大。

2 黄磷电炉尾气深度净化技术

针对以上情况,西南化工研究设计院成功开发了吸附-催化氧化法深度净化黄磷电炉尾气、PSA(变压吸附)提纯CO、羰基合成(如甲酸甲酯、甲酸、DMF等)集成技术,并建成了全球首套黄磷电炉尾气深度净化与资源化利用产业化示范装置,为解决黄磷电炉尾气的重污染和废弃物资源化利用提供了有力的技术支撑。

2.1 技术原理

黄磷电炉尾气深度净化技术采用吸收、氧化、变温变压吸附(TPSA)等技术,对黄磷电炉尾气进行分离、净化(包括预处理、深度净化),提纯CO后,用作能源(燃料、发电等)或化工原料(生产甲酸、草酸酯、甲酸甲酯、甲酸钠等化学品),并回收磷、硫、砷、氟等有毒有害组分,实现了黄磷电炉尾气大规模清洁处理和资源化利用。

黄磷电炉尾气深度净化技术工艺流程见图1。

|

黄磷生产时,出黄磷炉的尾气经过3~4级水洗回收黄磷后,已有相当一部分有害物质(如H2S、SO2、HF、SiF4、粉尘)进入水中,但尾气中仍有磷及磷化物(主要形态为P4和PH3)、硫及硫化物(主要形态为H2S、COS、SO2)、砷及砷化物(主要形态为AsH3、AsF3、As)、氟及氟化物(主要形态为HF、SiF4)以及CO2、O2、N2、H2、CH4等杂质,组成复杂,波动较大,干扰性强。

通过碱洗除去大部分还原性气体、硫化物。为进一步脱除有机硫,采用液相氧化催化法。这种溶剂对脱硫和氧化再生两个过程均有催化作用,对无机硫和有机硫均有良好的去除效果,且具有硫容量大、生成的硫泡沫易浮选、易分离等优点。

再采用变温吸附法(TSA),脱净黄磷电炉尾气中存留的磷、砷、氟以及硫化合物,确保有害杂质P、As、F化合物浓度均≤1ppm。最后采用变压吸附法(PSA)提纯CO,使CO产品气达到羰基合成的技术要求。

2.2 主要技术特点

(1)黄磷电炉尾气净化深度高,运行经济合理

该技术采用吸附-催化氧化法,能有效脱除黄磷电炉尾气中的S、P、As、F化合物,确保黄磷电炉尾气净化度高。经检测,CO产品气中有害杂质S、P、As、F化合物浓度均≤1ppm,CO产品气纯度≥98%,完全达到高附加值利用的技术要求。黄磷电炉尾气净化成本约为0.80元/Nm3CO产品气,远远低于以煤或天然气为原料制取CO的成本,市场竞争力强。

(2)技术可靠性高,污染防治效果稳定

该技术的产业化示范装置运行表明,该工艺流程简捷、自动化程度高,安全、环保、能耗低,入选了环境保护部发布的《2009年国家先进污染防治示范技术名录》。

(3)技术适应性强

该技术适用于各种规模的黄磷生产厂,既可接续不同规模的化工产品生产装置,如甲酸、甲酸甲酯、草酸酯、草酸、醋酸、醋酐、二甲基甲酰胺、碳酸二甲酯等高附加值的大宗化学品,又可配套不同规模的蒸汽锅炉以及燃气发电装置,供黄磷生产厂自用。

(4)技术行业共性强

黄磷电炉尾气深度净化技术可为电石炉尾气、碳化硅生产尾气、铁合金生产尾气等富含CO的工业排放气的净化与利用提供借鉴。

3 工程案例

2008年8月,贵州磷都化工股份有限公司建成投产黄磷电炉尾气年产2万吨甲酸项目,这是全球首套黄磷电炉尾气深度净化与利用工业化装置(见图2),并建设了黄磷电炉尾气年产5000吨甲酰胺项目,目前正在扩建黄磷电炉尾气制甲酸装置。预计该项目全部投产后,年产值将超过3.5亿元,每年利用黄磷电炉尾气约7000万Nm3,并减排数百吨磷、硫、砷、氟化物及粉尘。

|

利用黄磷电炉尾气年产2万吨甲酸装置的运行结果表明,该工程原材料与能耗、污染物减排、“三废”综合利用等全部达到工程设计指标,CO产品气质量达到:CO≥98%、O 2≤1 0 p p m 、C O 2≤ 1 0 p p m 、H 2 O ≤ 1 0 p p m 、总S≤1ppm,P、As、F化合物浓度均≤1ppm。甲酸产品满足国家标准GB2093-96优等品的要求。成本优势明显,4~5年即可收回投资。

目前黄磷生产企业正在推广实施黄磷电炉尾气深度净化制甲酸、草酸酯、发电等产业化项目。

4 推广前景

我国是世界上第一大黄磷生产国,黄磷产能集中分布在磷矿石和水电资源丰富的云、贵、川、鄂等省。

黄磷生产是高能耗、高物耗、高污染、资源型产业。生产1吨黄磷,需要消耗磷矿石与硅石10吨、焦炭2吨,耗电1.5万kW•h,副产5.5~7.2吨废渣和3~5吨废气,此外还有一部分磷泥和废水。

由环境保护部科技标准司组织制定的《黄磷工业污染物排放标准》已于2009年2月完成,即将颁布执行。其中要求黄磷电炉尾气利用率大于90%。

《黄磷行业准入条件》自2009年1月1日起正式实施,要求黄磷生产企业的大气污染物排放应达到国家《工业炉窑大气污染物综合排放标准》(GB9078-1996)中“其它炉窑”的排放标准要求;《黄磷工业污染物排放标准》实施后,将按新标准执行。

我国黄磷总产能已达到180万吨/年。生产1吨黄磷副产2500~3000Nm3尾气,其中含约90%(v)的CO、大量的粉尘及磷化物、硫化物、砷化物、氟化物等。黄磷电炉尾气主要成分是CO,是宝贵的化工原料,每生产1吨黄磷的副产废气可生产约2.5吨甲酸,价值可观。

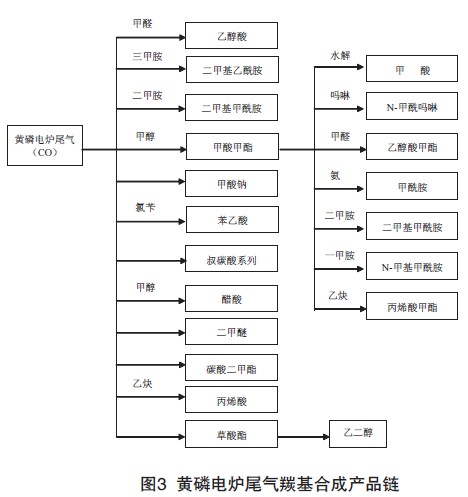

按我国年产90万吨黄磷计,若全部回收利用黄磷电炉尾气,则每年可节约88万吨标煤;减排3375吨磷化物、6750吨硫化物、1802吨砷化物、1125吨氟化物、338万吨CO2以及大量粉尘;并节约总量约20亿Nm3的CO资源。黄磷电炉尾气羰基合成产品链见图3。

|

黄磷电炉尾气资源化利用是黄磷行业发展循环经济、实现节能减排、清洁生产、废弃物资源化利用和提高经济效益的重要途径。黄磷电炉尾气的深度净化与资源化利用属于节能减排、发展循环经济的工业化技术,具有显著的环境效益与经济效益,可在云、贵、川、鄂等省100多家黄磷生产企业大面积推广,市场前景广阔。

作者:王大军,成雪清,古共伟,西南化工研究设计院工业排放综合利用国家重点实验室

使用微信“扫一扫”功能添加“谷腾环保网”