化工废水处理过程中MBR的调试及管理

摘要:采用MBR处理化工废水终端出水,对膜处理调试及运行阶段遇到的问题提出相应的解决方法,可使出水COD<60 mg/L,并达到江苏省《化学工业主要水污染物排放标准》(DB 32/939-2006)的规定,出水回用至循环水装置。

关键词:化工废水,膜生物反应器,污水回用

金陵石化公司化工一厂污水处理装置接收酸性化工废水和碱性化工废水,其废水成分比较复杂,主要为苯甲酸、单酯酸盐等。原来处理后出水COD≤ 100 mg/L,为了达到江苏省《化学工业主要水污染物排放标准》(DB 32/939-2006)的规定,实现零排放,该厂于2007年在原有装置基础上进行了部分改造,以2套CAF涡凹气浮设备替代原气浮装置,并增加 1套MBR处理系统,改造后工艺运行1 a多来取得了很好的经济效果。

1 工艺介绍

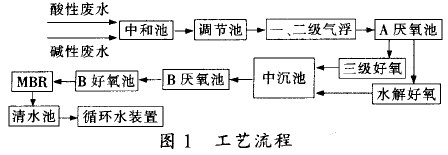

1.1 工艺流程

现有工艺流程见图1。

|

1.2 废水水量及排放标准

整套装置设计废水处理能力为45 t/h,MBR设计处理量为40 t,h,设计进出水水质指标见表1。

|

1.3 MBR 工艺

首先用活性污泥去除水中可生物降解的有机污染物、氨氮.然后用膜将净化后的水和活性污泥进行固液分离,分离后的水达到回用要求并回用到生产工艺.活性污泥被截留在生化系统中继续降解有机污染物和氨氮。

MBR中所用的膜为中空丝膜,膜的孔径在 0.4 m左右,能够截留住活性污泥及绝大多数的悬浮物。达到净化水质的目的。膜组件底部设有冲洗膜的曝气装置,一定强度的空气不断对膜进行抖动,既起到为生物供氧的作用,又防止活性污泥附着在膜的表面造成膜的污染。膜区出水采用泵负压抽吸,截留的污泥由泵输送回流至MBR的厌氧区部分。

MBR工艺的特点:(1)用膜分离技术取代活性污泥二沉池,作为处理单元中富集生物的手段,几乎所有微生物都被截留在反应器内,生物种群非常丰富,生化处理效率很高。(2)膜分离使污水中的大分子难降解成分在体积有限的生物反应器内有足够的停留时间,大大提高了难降解有机物的降解效率。 (3)反应器在高容积负荷、低污泥负荷、长泥龄下运行,基本可以实现无剩余污泥排放。并且污泥浓度可根据生化处理需要进行调整.确保污泥的高浓度、高活性。(4)可有效抑制丝状菌生长,控制污泥膨胀和生物泡沫。(5)生物相启动快,生物降解彻底,抗冲击能力高.处理效率达95%以上,出水COD<50 mg/L。(6)处理设施紧凑、占地面积小、运行费用低、自动化控制程度高,可最大限度地减少人为因素的影响。

2 改造部分

2.1 气浮

原工艺采用两级溶气气浮法.整池溶气不均。自动化程度较差,油与固体悬浮物去除效果较差。为此将两级溶气气浮系统全部改造为CAF涡凹气浮系统。CAF涡凹气浮系统摒弃了过去溶气气浮系统中的压力溶气罐、电耗很高的空压机、循环泵及易堵塞的喷嘴或释放器,具有结构简单、设备整体性好、占地小、能耗低、操作维修简单、去除率高、无噪音、安装方便等优点。CAF系统主要由曝气区、气浮区、回流系统、刮渣系统及排水系统等几部分组成.一级气浮在原气浮池内安装1台防爆曝气机及支撑系统,增加曝气室及回流管,增加1台刮渣机,反应池设二级搅拌。二级气浮由于池容较小,最大处理量只能达30 m ,为此新上1套混凝反应池和1套全自动PAM加药装置。

2.2 MBR

原有B好氧池共8格,改造后将这8格重新分区,并对设备进行了相应调整,8格分为厌氧(A)区、好氧(O)区、膜区三部分。其中第1、第2格为A区,设有2台潜水搅拌器;中间5格为O区,O区采用原罗茨风机供风,池底设有Irr专利高效充氧器进行空气搅拌,每格分3排共安装384个曝气盘;最后 l格改为MBR区,增加膜组件8组,7用1备对废水进行微滤处理。原B好氧池采用软管曝气,由于各格间曝气不均匀.即使在同一格内也存在同样的问题,使得活性污泥因缺氧而抑制了活性,影响了污水出水 为此使用I rr专利高效充氧器代替软管曝气。采用先进的MBR处理工艺后,出水可满足循环水的回用标准。

3 调试

气浮部分经单机设备试车运行稳定后进行工艺调试。整个调试过程历时30 d。为更好地去除油及固体悬浮物,选择絮凝剂至关重要,经比选最后确定最佳絮凝剂为质量分数10%的聚合氯化铝,助凝剂为相对分子质量>1.2x10 的阳离子聚丙烯酰胺,其溶液质量分数为0.5% ,两者投加质量比为1.2:1,处理后 COD去除率由原来的15%左右提高至25%左右。

MBR系统的调试主要分为接种驯化、提负荷运行和连续稳定运行三个阶段。调试过程历时约50 d。由于活性污泥法中的菌胶团有一个生长过程,为了使驯化初期的微生物更好地生长,可将原系统三级好氧、水解好氧、A厌氧中的部分污泥和污水引入MBR 的A区.同时引入部分自来水、防控水池中的生活污水、本装置内的假净水,待水位高过0区曝气盘后开始曝气.同时启动回流泵进行循环。按m(C):m(N): m(P)=100:5:1向各反应池投加面粉、尿素、磷酸盐等营养物质,并补充大量的有机肥(大粪)。由于开始时的污泥量严重不足.为了缩短污泥的驯化期,经过比选,采用污泥类型相近的仪征化纤的污泥进行接种。同时在A区通入蒸汽以保证菌种合适的生长温度。当反应池液位高过膜区时,启动膜区曝气。当池容达 70%后停止进水。每天按同等数量连投10 d污泥和营养物,控制水温在25 c《=左右。观察结果显示,污泥活性每日增强.10 d后污泥菌胶团明显增大,絮状物和水中后生动物明显增多.视为驯化阶段结束。

第1 1天开始少量进低浓度的污水(按设计量的 10%),同时投加营养量渐渐减少,第l2天开始出水。由于进水浓度较低,出水符合排放标准。一星期后提高进水量至设计量的20%,渐渐增加至设计进水量的80%,此时进水浓度为设计值的50%,连续运行10 d后,慢慢提高进水浓度至设计值。调试开始一个月后少量排泥。提负荷阶段每隔4 h测定1次进、出水的COD、pH,并控制池内曝气量,保证池中 DO质量浓度为2~4 mg/L。大约经过3个阶段的负荷提高.在30 d后整个系统达到设计要求并开始连续稳定运行。这与设计合适的调试方案和MBR运行操作易于掌握和生物相启动快有关。

4 运行管理

如何延长膜的使用寿命和提高膜的通透量,一直是MBR在实际运用中必须解决的主要问题。其中加强工艺管理是最主要的手段之一。

4.1 COD的控制

不同的水质影响膜通透量的因素也不同。该工艺对MBR的进水COD要求严格,这就需要前期气浮和生化部分处理效果达到设计要求,保证各部分水质浓度的相对稳定,特别是原水水质的相对稳定。为此在调节池中增加了多点进水和多点回流布水。同时增加了 l台风机,使1 200 m 池容的调节池内COD基本在 3 500 mg/L左右。各生化部分COD去除率在60%左右,B厌氧进水COD控制在400 mg/L以下。

4.2 机械杂质及悬浮物的清除

由于废水成分复杂,有机物浓度高,缺乏N、P 等营养元素,在实际运行时,除引入生产区域内的生活污水外,还人工投加有机粪。这两部分水在进入污水系统时均加装过滤网,同时在B厌氧池进、出水口和MBR膜区入水口也分别加装过滤网.并定期清理。系统内的悬浮物采用两级气浮处理,控制 PAC和PAM的加入量,及时排走多余的污泥。

4.3 膜面污染的解决方法

污染物质的分子直径不同.造成膜污染的机理也不同。一些分子直径小于膜孔径的物质被吸附在膜孔的表面造成膜孑L内壁的堵塞.而分子直径与膜孔径相近的物质易发生膜孔的阻塞,当颗粒分子直径大于膜孑L径时,会使膜的一侧表面和接近表面的物质浓度增加.形成浓差极化而生成凝胶层或滤饼层。针对这种情况,在实际运行过程中采用以下几种方法消除污染。

4.3.1 空曝

正常情况下MBR膜出水时操作压力为负压。一旦出现正压,其出水量将会大降低。此时可采用停止出水,关闭出口阀,维持正常曝气1~2 h,通过曝气抖动膜丝,消除膜层表面的滤饼层的方法。

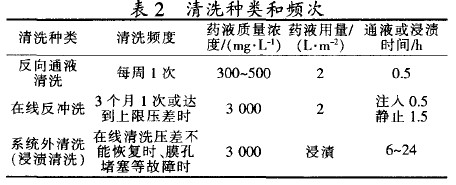

4.3.2 定期清洗

清洗种类和频次见表2。

|

4.3.3 出水量恒定

每组膜存在临界通量,当实际采用的膜通量低于临界膜通量时,膜过滤压力保持平稳且膜污染可逆;相反,如果膜过滤压力迅速上升而不能趋于稳定,膜污染的可逆性下降。为此操作过程中应控制出水量恒定不变(40 m )。当液位较低时,停止出水进行空曝。

4.3.4 合理曝气

曝气除了为微生物供氧外.还使上升的气泡产生水流来清洗膜表面和阻止污泥聚集,保持膜通量稳定,因此曝气量较高,通常曝气高度大约在l0~ 20 cm,MBR膜池液位高度在膜支架之上70--100 cm。

4.3.5 适宜的反应温度

温度每升高l℃可引起膜通量增加2% .这主要是由于温度变化引起污泥混合液的黏度的变化产生的。通常控制水温15~30℃。

工艺改造运行1 a多来,通过以上的工艺管理, MBR的各项指标:沉降指数60%~80%、污泥质量浓度3 000~5 000 mg/L、DO质量浓度2~4 mg/L. COD去除率>97%。

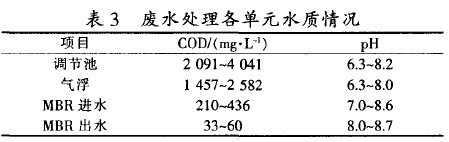

5 设施运行监测结果

调试于2007年10月开始.2007年l2月达到稳定运行,其COD去除率在97.2%~99.1%。2008年实际运行效果见表3。

|

6 技术经济指标及环境效益分析

在污水连续运行平稳后,2007年l2月对污水装置进行标定,历时3 d。处理化工废水量为2 576 t,调节池COD 2 558~4 660 m L,装置出水COD为21~ 51 mg/L。污水处理能力平均达36 t/h,排放水平均 COD为40.3 mg/L,运行成本为15.75元/t(不含人工成本、维修费及折旧费)。其中污泥:14 000元;新鲜水:185 t~2.30元/t=425.5元;供水废水:800 tx0.9 元/t=720元;电:10 440 kW ·h×0.5元/(kW ·h)= 5 220元;蒸汽:51 t~136元/t=6 936元;大粪:42 担×15元/担=630元:絮凝剂碱式氯化铝:0.125 t× 1 965.81元/t=245.73元;聚丙烯酰铵:0.025 t× 36 75Z14 fvA=918.8元;纯碱:5 t)(846.15元^ 230.75 元;尿素:O.1 t~2 237.17元/t=223.72元:磷酸二氢胺:O.05 t~9 500元~=475元:杀菌剂:0.05 tx24 000 元h=l 200元:片碱:O.05 tx3 500元/t=175元:次氯酸钠:0.1 tx3 200元/t=320元:面粉:1 tx4 000元/t= 4 000元:柠檬酸:0.1 tx8 500元/t=850元。成本: 40 570.5/2 576=1 5.75元/t MBR膜出水经杀菌后直接回用至循环水装置作为主装置的冷却水,2008年回用水量>9万t,节约新鲜水带来的直接经济效益为20多万元。 2008年污水处理减少COD总排放量788 t,有效地减少了环境的污染。

7 小结

(1)MBR能有效地处理终端化工废水,使出水 COD<60 mg/L,可连续稳定达到江苏省《化学工业主要水污染物排放标准》(DB 321939-2006)。

(2)废水出水水质达到了2008年版《中国石油化工集团公司工业水管理制度》回用水标准:浊度≤ 10.0 mg/L,电导率≤1 200~S/cm,pH 6.5-9.0,COD。≤ 60 mg/L。

(3)由于化工废水中酸碱废水COD较高,为了保证MBR膜出水连续稳定达标,一定要加强预处理和生化部分运行管理,以保证B好氧部分进水 COD<400 mg/L。

(4)MBR膜通量的大小直接影响出水水质,一定要保持B好氧部分污泥有良好地活性,充足的曝气量,适当的水温,有效的清洗等。

使用微信“扫一扫”功能添加“谷腾环保网”