创新型A2/O工艺技术处理合成革工业废水

摘要:目前, 国内对制革(皮革) 工业废水处理的研究较多, 而对于合成革废水处理的研究较少。温州合成革工业废水的主要特征是“双高” ( 高CODCr、高NH3-N)。在生物处理法中,无论工程设计如何复杂多样, 决定效率的主要因素是生物反应器的改进和微生物。我们以此为核心, 针对合成革工业废水特点, 经过多方案比较、试验和攻关研究, 开发出了创新型A2/O 工艺技术。该工艺技术具有成熟、安全、可靠、低能耗、低成本、低占地面和高去除率等优点。其CODCr和NH3-N 去除率分别可达96%和94%。本文结合工程设计,对创新型A2/O 工艺技术进行了简单的介绍。

关键词:创新型A2/O 工艺,合成革,CODCr, NH3-N, 工业废水

0 前言

温州现有合成革企业近200 家, 拥有生产线 270 多条, 年产值100 多亿元人民币, 产量约占全国的70%。合成革行业目前是温州市的一个支柱产业, 已成为亚洲乃至全球最大的合成革生产基地。温州合成革行业的迅速兴起, 带来了丰厚的经济效益, 但与此同时, 也产生了一系列不容忽视的环境污染问题, 尤其是工业废水, 在年产值100 多亿元的背后是百姓对环境恶化的抱怨, 企业也如坐针毯。环境污染的日益恶化, 成为制约合成革行业发展、壮大的瓶颈。如何做到既促进行业发展, 又保护环境、消除污染, 成为当前面临的一项重大课题。因此, 浙江省和温州市各级环保部门对此十分重视, 多次进行限期治理, 其治理工艺多样, 国内对于制革(皮革) 工业废水处理研究较多, 而对于合成革工业废水处理的研究较少, 这就给我们带来了一个科研机遇———开发有自主知识产权的废水处理工艺技术。针对合成革工业废水“双高” (高 CODCr、高NH3-N) 的特点, 我们经过多方案的比较、试验和攻关研究, 开发出的创新型A2 / O 工艺多次应用于工程实践, 处理效果好。

在本文中, 我们以比较典型的温州某皮革有限公司废水处理工程为例进行讨论。

1 合成革工业废水的来源及特点

1.1 废水的来源

合成革企业在生产中产生的废水因其生产品种的不同而异, 种类多, 成分复杂, 其排放周期和水量也因其产品质量的要求不同各异, 其浓度也因各自具体操作的不同而有较大差异。根据我们对多家合成革企业现场情况的调查, 废水主要分为低浓度废水和高浓度废水。低浓度废水主要来源于揉纹车间揉纹废水、车间地面冲洗水、厂区路面冲洗水及厂区生活污水。高浓度废水主要来源于干、湿法生产线原料桶清洗废水、生产线冲洗水、DMF (二甲基甲酰胺) 回收塔冷凝水(亦即塔顶水)、回收塔的定期冲洗水、湿法生产线的凝固槽冲洗水以及储罐冲洗水。

1.2 废水的特点

低浓度废水的CODCr 在300~1800mg / L 之间,均值在1500mg / L 左右, NH3-N≤50mg / L。高浓度废水的CODCr 在2000 ~15000mg / L 之间, 均值在 8000mg / L 左右, NH3-N≤100mg / L。源水中NH3-N 不高, 一般在50~100mg / L 之间, 但DMF (二甲基甲酰胺) 浓度高, 而DMF 水解产生二甲胺, 二甲胺在厌氧过程中会分解为大量的NH3-N, 其氨氮高达300~400mg / L 左右, 故废水的典型特征是“双高” (高CODCr、高NH3-N), 这也是合成革工业废水生物处理的难点。

2 废水处理工艺设计

2.1 水质、水量及处理要求

(1) 设计规模

250m3 / d (10.5m3 / h)。

(2) 废水水质

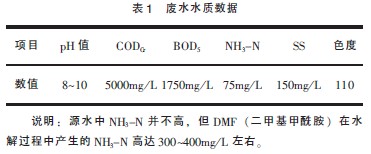

废水水质数据如表1 所列。

|

(3) 出水水质要求

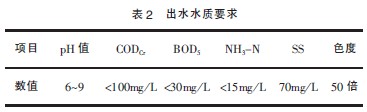

废水排放执行《污水综合排放标准》(GB8978- 1996) 的一级标准。见表2。

|

2.2 处理工艺

(1) 主要设计参数

① 污泥负荷: 0.25kgBOD5 / kgMLVSS·d

② 硝化负荷: 0.08~0.10kgNH3-N / kgMLVSS·d

③ 混合液浓度: 3000mg / L

④ 名义停留时间: 70h

(2) 工艺流程

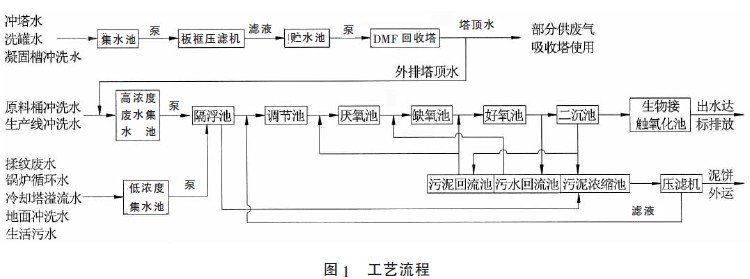

|

(3) 工艺流程简述

高、低浓度废水分别经集水池由泵提升至隔浮池去除渣料和悬浮物后进入调节池以调节水量、均化水质。调节池出水进入厌氧池(A1 池), 厌氧池内设置组合填料, 采用生物膜法。废水经厌氧降解后, DMF 等有机物经厌氧过程后的氨基转化为氨氮, 氨氮浓度幅度提高, 但大部分有机物在无氧的条件下被厌氧微生物分解。厌氧池出水进入缺氧池(A2 池)。

缺氧池内设置组合填料, 采用生物膜法。废水经过缺氧水解酸化处理后, 利用水解产酸菌活性强及适应能力强的特点, 在胞外酶的作用下,将废水中难以降解的大分子结构经水解酸化成为可溶性小分子, 以提高BOD5 / COD 的比值, 为后续好氧处理打下良好的基础。缺氧池出水进入好氧池(O 池)。

好氧池内设置微孔曝气器, 采用活性污泥法。在好氧菌的作用下, 易降解的有机物进一步分解,而NH3-N 则在硝化菌作用下, 转化成NO2 --N、 NO3 --N, 含NO2 --N、NO3 --N 的硝化液经回流进入缺氧池内, 在反硝化菌的作用下以H+为供体,及有一定优质碳源的作用下, 进行还原反应。 NOx --N 被还原成无害N2 而释放, 从而达到脱氮的目的。

好氧池出水进入二沉池,若达标则直接排放;如不达标, 则进入接触氧化池进一步处理后达标再排放。生物接触氧化池起最后水质把关的作用。

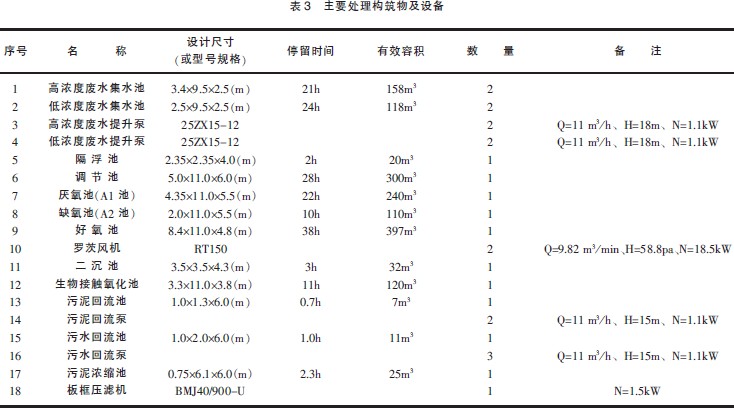

(4) 主要处理构筑物及设备

|

(5) 工艺流程特点

①本工艺充分发挥了厌氧技术节能、好氧技术高效的优势。

②本工艺厌氧池(A1 池) 和缺氧池(A2 池)采用生物膜法, 好氧池采用活性污泥法。在生物化学处理方法中, 无论工程设计如何复杂多样, 决定效率的主要因素是生物反应器的改进和微生物。本设计采用的创新型A2 / O 工艺, 是将生物膜法和活性污泥法相结合的三段式废水处理工艺, 利用三段不同环境, 使悬浮和附着的微生物自然变异, 通过自然竞争在三段形成各自的优势, 协同增效, 从而达到高效和稳定去除CODCr 和NH3-N 目的。并充分利用水解酸化、好氧两种处理工艺的优势, 使污泥在系统内循环回流消解自溶, 力求做到少污泥化运行, 没有二次污染。

③除高、低浓度废水集水池外, 其余构筑物采用一体化钢筋混凝土结构, 将各个子单元有机结合在一起, 使占地面积减少, 安装简便。

3 主要技术创新

3.1 厌氧池(A1 池)

笔者认为无需动力的厌氧技术应该成为可持续发展的核心技术。但反应器的结构、微生物接触方式、水的流态等方面需要改进和创新。我们在设计中将厌氧池分成4 格, 采用梯度差别化完全混合和推流相结合型式, 废水在池中通过折流板进行水流翻腾折绕。池的进口和出口负荷变化呈现出高→ 中→低负荷, 其流态介于厌氧接触和厌氧滤池之间, 保证了废水与池内生物膜充分混合接触, 提高了处理效果, 不需要回收沼气。由于微生物处于亚厌氧状态, 所以对温度、pH 值的要求也不及传统厌氧池那样严格。

3.2 好氧池(O 池)

将好氧池(O 池) 分解为独立的两段: 即碳化好氧(Oxic) 段和硝化(Nitrification) 好氧段, 前端主要消减CODCr, 后段消减NH3-N, 为碳氧化菌和硝化菌分别营造了适合各自生存的条件。这样,在进一步去除CODCr 的同时, NH3-N 去除率将有很大提高, 为高氨氮废水的生化处理找到了一条有效途径。

4 处理效果

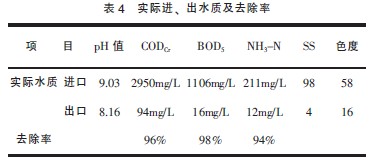

该废水处理工程于2008 年4 月12 日开始调试, 5 月26 日出水各项指标达到设计标准, 现在运行状况稳定, 通过6 月~10 月加权平均统计, 实际进、出口水质及去除率见表4。

|

5 结语

在以往的合成革工业废水中多采用传统A / O 工艺、SBR 法、氧化沟等处理法, 但大多处理效果不好, NH3-N 处理难以达标。而笔者采用的创新型A2 / O 工艺与前几种工艺相比较, 其CODCr、 NH3-N 去除率都有不同程度的提高, 尤其是NH3- N 的去除率有明显提高, 从60%左右上升到90%以上。

使用微信“扫一扫”功能添加“谷腾环保网”