自清洗过滤器浅析再生水处理工艺浸没式连续微滤的优化研究方案

来源:北京莱金源水处理技术有限公司 阅读:12983 更新时间:2024-11-04 17:26本文针对北京市某再生水厂的浸没式微滤工艺,结合该工艺的运行情况以及化学清洗效果,提出了微滤工艺的最佳过滤周期和气水反冲洗方式,并分析研究造成化学清洗效果不佳的原因,为水厂改进现有工艺、提高清洗效果、减少运行费用提供必要的基础数据。

1 试验装置与方法

1.1 工艺流程及装置介绍

试验中使用的原水为再生水厂的微滤工艺进水,即污水厂二级出水经过混凝沉淀和500μm格栅后的出水。试验装置见图1。

图1 试验装置示意图

原水经原水泵提升至中间水箱后依靠自身重力进入微滤膜池,微滤膜池内的水位通过中间水箱的溢流作用保持恒定。微滤的部分出水收集到反洗水箱,作为气水反冲洗的水源。

试验装置包括:膜组件、变频出水/反冲洗泵、气水管路、反冲洗用曝气泵。装置中设置6个阀门,通过阀门控制微滤膜的过滤和气水反冲洗过程:开启阀门a、c、d,关闭阀门b、e、f,为微滤膜的过滤过程;开启阀门e、f,关闭阀门a、c、d,进行气水反冲洗,反洗废水通过打开阀门b排放。在运行过程中,浸没式微滤膜利用出水泵的抽吸作用过滤,底部设有曝气头,利用曝气泵提供反洗时的曝气。

1.2 试验方案

本试验分为两个部分:过滤与气水反冲洗参数优化研究;根据气水反冲洗过程中的加药工艺对化学清洗效果的影响,对该加药工艺进行优化研究。

1.2.1过滤与气水反冲洗参数优化

膜分离采用恒流出水,流量为3.15m3/h,膜组件的工作通量为31.5 m3/(m2·h),试验记录膜运行过程中的跨膜压差TMP。

微滤工艺的过滤与气水反冲洗参数优化采用正交试验的统计学设计方式来确定[4]。再生水厂微滤工艺过滤、气水反冲洗主要运行参数为(A)单独气洗30s,(B)气水联合反洗15s,(C)过滤周期30min,以此三参数作为微滤工艺过滤与气水反冲洗正交试验的影响因素,每个因素选择三个水平,见表1。

表1过滤与气水反冲洗正交试验的因素与水平

|

水平 |

因素 |

||

|

A/单独气洗时间/s |

B/气水联合反洗时间/s |

C/过滤周期/min |

|

|

1 |

20 |

10 |

30 |

|

2 |

30 |

15 |

50 |

|

3 |

40 |

20 |

70 |

1.2.2气水反冲洗过程中的加药工艺优化

目前,再生水厂浸没式微滤工艺未二十四小时连续运行,在气水反冲洗过程中定时向反洗储池进水管道上投加2~5ml次氯酸钠期刊网,其作用是对反洗水储池以及反洗管道进行杀菌,但该加氯过程可能是导致微滤膜氯化学清洗效果不理想的主要原因。

气水反冲洗能在一定程度上缓解膜污染,但随着过滤时间的延长,不可逆膜污染物质会逐渐累积,导致跨膜压差逐渐增加,这时需要用化学溶液对膜进行清洗。目前再生水厂的化学清洗包括氯化学清洗和酸化学清洗,氯化学清洗溶液为500ppm的次氯酸钠溶液,酸化学清洗溶液为盐酸与柠檬酸按一定比例配置成pH为2的清洗液。氯化学清洗效果不理想,清洗前后的跨膜压差恢复率较低,根据再生水厂现有工艺分析,是由于微滤工艺气水反冲洗过程中间歇投加定量的次氯酸钠缓解了膜表面的微生物和有机物等污染,减弱了次氯酸钠化学清洗所针对的膜污染物质积累,从而使得氯化学清洗效果不佳。

根据以上分析,试验设计了三种不同加药方式的试验方案, 分别为过滤过程中不投加药剂、间歇投加定量NaClO、间歇投加定量HCl。当跨膜压差增大到一定值时停止运行,对微滤摸进行氯化学清洗,记录氯化学清洗前后的跨膜压差值。每种加药方式下分别进行三次连续试验,即分别进行三次氯化学清洗,每三次氯洗后进行一次酸洗以较大程度地恢复跨膜压差,再进入下一个加药方式下的过滤过程,试验方案见表2。

表2 气水反冲洗过程中的加药工艺优化试验方案

|

试验序号 |

1 |

2 |

3 |

|

加药方式 |

不投加药剂 |

投加NaClO |

投加HCl |

|

加药间隔(h) |

24 |

24 |

24 |

|

加药量(mL) |

/ |

4 |

8.5 |

|

试验次数 |

3 |

3 |

3 |

1.3 跨膜压差恢复率

在浸没式微滤膜分离过程中,原水中的悬浮物颗粒和溶解性有机物、无机物会形成滤饼层和浓差极化,还可能吸附、沉积在膜孔内[5],有效的气水反冲洗可以去除膜表面滤饼层和破坏浓差极化,恢复膜的透水性能[6],减小跨膜压差。

跨膜压差恢复率η,是指气水反冲洗或化学清洗前后的跨膜压差降低的程度,定义如式(1)所示 :

η=(TMP1-TMP2)/TMP1×100%(1)

式中η—跨膜压差恢复率;

TMP1—系统结束运行时的跨膜压差(-MPa);

TMP2—系统初始运行时的跨膜压差(-MPa)。

试验中的膜出水流量不变即膜通量维持恒定期刊网,而跨膜压差TMP随着运行时间的增长而增大,因此以跨膜压差恢复率η来评价气水反冲方式对膜污染的影响,并以此反映上述三种试验方案下滤化学清洗的效果差异。同时结合膜污染速率δ来说明操作条件对膜污染的影响,δ表示单位时间内跨膜压差的变化,反映了膜污染的速率,其定义见式(2)。

δ=(TMP1-TMP2)/t(2)

式中δ—膜污染速率(KPa/h);

t —累计运行时间,h。

2 试验结果与讨论

2.1 过滤与气水反冲洗参数优化试验

根据表1设计的正交试验方案,共进行了9次试验,试验结果如表3所示。

表3过滤与气水反冲洗参数优化的正交试验结果

|

项目 |

试验号 |

A |

B |

C |

跨膜压差恢复率η(%) |

出水浊度(NTU) |

|

试验结果 |

1 |

1 |

1 |

1 |

3.82 |

0.15 |

|

2 |

1 |

2 |

2 |

8.51 |

0.44 |

|

|

3 |

1 |

3 |

3 |

8.72 |

0.40 |

|

|

4 |

2 |

1 |

2 |

7.59 |

0.19 |

|

|

5 |

2 |

2 |

3 |

6.73 |

0.23 |

|

|

6 |

2 |

3 |

1 |

6.53 |

0.36 |

|

|

7 |

3 |

1 |

3 |

9.31 |

0.24 |

|

|

8 |

3 |

2 |

1 |

9.85 |

0.19 |

|

|

9 |

3 |

3 |

2 |

9.68 |

0.19 |

|

|

极差计算 |

k1 |

7.017 |

6.907 |

6.733 |

||

|

k2 |

6.950 |

8.363 |

8.363 |

|||

|

k3 |

9.613 |

8.310 |

8.253 |

|||

|

R |

2.597 |

1.403 |

1.520 |

表3的试验结果表明出水浊度受气水反冲方式的影响很小,比较稳定,满足该工艺的出水要求,因此将跨膜压差恢复率作为气水反冲洗效果的评价指标。由极差计算结果可知,对跨膜压差恢复率影响最大的因素是单独气洗时间,其次是过滤周期,影响最小的是气水联合反洗时间;该浸没式微滤的最佳过滤周期与气水反冲洗参数为:过滤周期为50min,气水反洗时单独气洗40s,气水联合反洗15s。在微滤膜过滤过程中,前处理工艺混凝沉淀中形成的未沉降的絮体以及原水中的固体颗粒等在膜表面上产生了致密厚实的滤饼层,仅靠水反洗不能将滤饼层完全去除,膜元件的底部曝气能有效地冲刷掉膜表面的污染物,同时使膜丝产生震荡从而将已经脱离膜表面的污染物质从装填密度高的膜丝之间分离出来[5],所以单独气洗对整个气水反冲洗的效率起关键作用,这与从正交试验所得结果相一致。将正交试验得到的最佳运行参数与原有工艺的运行参数进行对比,结果如表4示。

表4最佳运行参数与原工艺运行参数对比结果

|

运行工况 |

单独气洗时间 (s) |

气水联合反洗时间 (s) |

过滤周期 (Min) |

跨膜压差恢复率η (%) |

膜污染速率δ (MPa/h) |

|

最佳运行参数 |

40 |

15 |

50 |

7.94 |

1.44×10-3 |

|

原工艺运行参数 |

30 |

15 |

30 |

5.41 |

2.90×10-3 |

从表4中可以看出,最佳运行参数下的跨膜压差恢复率比原有工艺的跨膜压差恢复率提高了46.65%,而膜污染速率降低了50.34%,最佳运行参数的气水反冲洗效率明显提高期刊网,而膜污染速率减缓。从运行费用来看,两种运行参数的运行费用差异主要来自于气水反冲洗所消耗的进气总量和进水总量,对比结果如表5所示。

表5 两种运行参数下的气水反冲洗对比结果

|

对比项目 |

气水反冲洗次数(次/天) |

进气总耗量(m3/天) |

进水总耗量(m3/天) |

|

最佳运行参数 |

28 |

2217.6 |

113.4 |

|

原工艺运行参数 |

45 |

2916 |

182.25 |

与原工艺运行参数相比,最佳运行参数下浸没式微滤工艺的过滤周期增长,每次气水反冲洗的进气时间增大。但从整体上看,反冲洗进气总耗量降低了23.95%,反冲洗进水总耗量降低了37.78%,运行费用有所降低;同时反冲洗总耗水量的减少,提高了微滤工艺的产水率。

2.2 气水反冲洗过程加药工艺优化试验

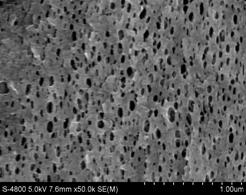

根据表2设计的加药工艺优化试验方案,共进行了9次试验。当微滤膜跨膜压差增大到一定值时,停止过滤进行滤化学清洗。用清水浸泡并抖动膜丝10min,然后用500ppm的次氯酸钠溶液以较低流量透过膜并返回到膜池的方式循环30nin,浸泡30min,循环30min,浸泡30min(总计2h),结束后用清水浸泡30min后开始过滤。对污染后的膜组件进行肉眼观察,膜组件表面被厚厚的滤饼层所覆盖,膜纤维大量粘连。膜面的滤饼层手感腻滑,呈棕黑色(见图1),用清水清洗并抖动膜丝时,滤饼层几乎自动脱落。清水清洗后的膜表面颜色呈乳黄色。进行氯化学清洗之后,膜表面的颜色要比清水清洗后的颜色更淡(见图2)。对氯化学清洗前后的膜丝表面进行电镜扫描(见图3),可以看出氯洗前膜表面为一层致密的污染物质,已经不能看出膜表面的孔隙,经过氯清后的膜表面能看出膜孔,但没有清洗彻底,膜表面及膜孔内仍有附着的污染物质期刊网,需要采用其他种类的化学清洗药剂(如酸)清洗。

图2 污染后膜表面和氯化学清洗后膜表面肉眼观察图

图3 氯化学清洗前后膜表面的电镜扫描图

试验结果如表6所示。

表6 三种不同加药方式的氯化学清洗效果比较

|

加药方式 |

不投加药剂 |

定期投加定量NaClO |

定期投加定量HCl |

||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

|

|

氯洗前TMP(-MPa) |

0.060 |

0.067 |

0.060 |

0.063 |

0.065 |

0.062 |

0.069 |

0.065 |

0.062 |

|

氯洗后TMP(-MPa) |

0.012 |

0.015 |

0.016 |

0.017 |

0.018 |

0.0185 |

0.013 |

0.014 |

0.0155 |

|

氯洗效率(%) 氯洗效率平均值(%) |

80.00 |

77.61 |

73.33 |

73.02 |

72.31 |

70.16 |

81.16 |

78.46 |

75.00 |

|

76.98 |

71.83 |

78.21 |

|||||||

从表6中任一加药方式下运行的三次氯洗效果比较可以看出,氯洗效果逐次减弱。膜初始运行阶段膜表面污染较轻,用低浓度的次氯酸钠溶液可以对膜组件进行在线清洗,主要去除膜表面的微生物和有机物污染,随着运行时间延长,膜表面聚集的以钙盐和氧化铁水合物为堵塞主体的无机物结垢污染越来越严重,需要加入酸浸泡清洗[7]。在膜运行过程中定期投加定量的NaClO时,其氯洗效果比不投加任何药剂时的氯洗效果降低了6.7%,这说明在气水反冲洗过程中间歇投加NaClO降低了氯化学清洗效果,这与试验前期做的理论分析相一致。第三种加药方式下的氯化学清洗效果比另外两种运行方式的清洗效果好,这时由于在膜运行过程中定期投加定量的HCl一定程度上缓解了膜表面的无机物结垢污染,膜表面的微生物和有机物污染占主体,从而使氯化学清洗效率得到了提高。由以上分析可知再生水厂的氯洗效果不佳的主要原因确实是浸没式微滤工艺气水反冲洗过程中的间歇加氯缓解了膜的有机物和微生物污染,减缓了该类污染物质的积累,降低氯化学清洗效率。可以采取以下改进措施对水厂的气水反冲洗过程中加药工艺进行优化,提高NaClO的利用效率,降低运行成本:在控制微滤反洗储池和反洗管道内微生物滋生前提下,反冲洗时减少NaClO的投加量或延长投加时间间隔;在间歇投加少量NaClO以控制微滤反洗储池和反洗管道内微生物滋生前提下,反冲洗过程中投加HCl,可以提高氯洗效果,延长酸化学清洗洗周期,降低酸洗对膜造成的不可逆损伤,延长膜寿命。

3 结论

(1)通过正交试验确定在该水厂的进水条件下,浸没式微滤工艺的最佳过滤与气水反冲洗参数为:过滤周期为50min,气水反洗时单独气洗40s,气水联合反洗15s。与原工艺相比,最佳运行参数下的气水反冲洗效果提高了46.65%期刊网,膜污染速率降低了50.34%;同时从整体上减少了总进气量和总进水量,降低运行费用,减少反冲洗的自耗水量,提高了产水率。

(2)再生水厂浸没式微滤膜的氯化学清洗效果不佳,主要是由于气水反冲洗过程中的加氯工艺导致,在NaClO的投加间隔时间内投加定量的HCl,可以提高氯洗效果。根据水厂的实际情况可以采取以下措施来提高氯化学清洗效率:①减小气水反冲洗时的NaClO投加量或延长投加时间,减少了NaClO总投加量,提高氯洗效果,从而提高了次氯酸钠的有效利用率,降低运行费用;②在气水反冲洗过程NaClO的投加间隔时间内,选择合适的加药点投加定量的HCl,能提高氯洗效果,延长酸化学清洗的周期,从而延长膜寿命,降低运行成本。

参考文献

[1]吕宝兴,刘文亚,李殿海.CMF膜过滤技术在纪庄子污水回用工程中应用[A].天津市土木工程学会第七届年会优秀集[C].天津:2005.

[2]尚海涛,杨琦,杨超等.淹没式连续微滤装置(CMFS)处理城市污水中试[J].膜科学与技术,2007,27(2):57-60.

[3]陈德强,石凤林,周古双,等.连续膜过滤技术在市政污水深度处理中的应用[J].中国给水排水,2009,15(24):64-68.