钼酸铵废水综合利用的新技术--膜技术

来源:上海集策膜技术工程有限公司 阅读:2592 更新时间:2009-08-04 15:15钼是稀有金属,是生产合金钢、不锈钢和合金铸铁的重要合金元素,钼作为合金添加剂可增加钢的强度,在冶金工业中得到了广泛应用。我国钼资源虽然很丰富,但矿产资源为不可再生资源,近年随着钼及其化合物应用领域的不断扩大和需求量的不断提高,仅仅依靠从天然矿石中提取钼及化合物已经不能满足生产发展的需要,而且作为一种不可再生资源,不可能无限制的开采,所以对钼资源的回收利用就具有重要的战略意义。而钼酸铵作为制取金属钼及钼制品(如钼粉、钼条、钼片、钼丝、钼杆等)的重要中间产品,广泛应用于石油化工及人造羊毛等行业。目前,国内钼酸铵生产厂家普遍采用的是氧化焙烧氨浸法工艺。钼焙砂经酸盐预处理工序产生大量酸性废水,此废水为浅黄绿色透明液体,pH值为0.5~1,除含钼外还含有重金属杂质、碱土金属杂质以及大量的硝酸铵。长期以来难以治理,排放后不仅造成大量钼资源的流失,而且还严重污染环境。因此,无论是从经济价值来看,还是从环境因素考虑,能有效处理钼酸铵废水及回收其中的重金属就显得尤为重要,如同时水也可回收利用,便能取得更好的经济和环境效益。

膜技术处理钼酸铵废水具有钼和水回收率高、效果稳定、占地面积小、自动化程度高、安全环保等优点。

1、常规方法

钼焙砂氨浸前进行酸盐预处理,方法是加入酸和铵盐,将钼焙砂中在氨浸时可能进入溶液的有害杂质,如碱金属、碱土金属、铁及重金属等尽可能除去。产生的废水pH为0.5~1,含Mo 0.5~3g/L,废水直接排放,不仅污染环境,而且造成钼资源的流失。目前处理钼酸铵酸性废水回收钼的主要方法有中和水解法、硫化沉淀法、活性碳吸附法等。

1.1中和水解法

根据金属离子水解沉淀的pH 差异,可用中和水解法从水溶液中沉淀分离金属化合物,在通入压缩空气的条件下,将废水的pH调至7.5~8时,利用中和水解法可以将重金属离子和Fe 除去。目前国内厂家大多采用石灰中和法。采用石灰中和水解法处理废水中钼得到了有效回收,中和后的废水经2级自然沉淀后可直接排放。

1.2硫化沉淀法

硫化沉淀法在工业废水处理方法中仅次于中和水解法。此法的优点是沉淀剂用量小,净化程度深以及能净化中和水解法难于除去的杂质。在处理酸性废水过程中,慢慢加入10%~15%的Na2S溶液,加入速度以不放出H2S气体为宜,在此过程中重金属离子生成金属硫化物,钼生成MoS3。硫化沉淀后的废水用石灰中和至pH=7.5,滤液经自然沉淀后可直接排放。

1.3活性炭吸附法

活性碳吸附法是另一种回收钼而且简单易行的方法,活性碳的吸附容量60~100mg ,钼吸附率98.5% ,而且在60℃ 和25℃ 吸附相比,吸附加快且吸附量加大。吸附的钼可用稀NaOH 或氨水解吸,在pH=9时,Mo几乎全部解吸,吸附后的废水中和处理后排放。

2、膜技术

2.1反渗透膜

反渗透技术原理是在高于溶液渗透压的作用下,依据其他物质不能透过半透膜而将这些物质和水分离开来。反渗透膜的膜孔径非常小,因此能够有效地去除水中的溶解盐类、胶体、微生物、有机物等。

2.2纳滤膜

纳滤膜被认定为是“一种介于超滤与反渗透之间的过程”,是允许溶剂分子或某些低分子量溶质或低价离子透过的一种功能性的半透膜,截留二价离子以上以及溶解性盐的能力为2~98%之间,钼酸铵废水中主要截留的是钼和重金属离子,经试验检测纳滤膜对钼和重金属离子的截留率都在98%以上。由于原水成分比较复杂经过预处理后进水PH、浊度达不到反渗透进水要求,纳滤膜的流道比反渗透膜要宽很多,其进水要求比反渗透低,抗污染性也要比反渗透强,经上海集策膜技术工程有限公司现场试验选择的纳滤膜在实际工程使用中进水PH在2左右可稳定运行,并达到良好的截留钼离子的效果。

3、膜技术工艺

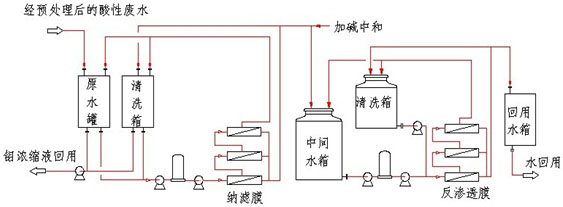

我公司在陕西金堆城钼业钼酸铵生产改造项目中应用的利用膜技术在钼酸铵废水的处理工艺如下:

|

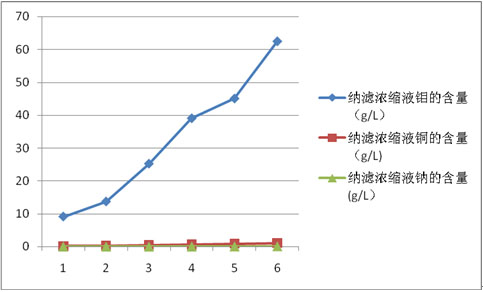

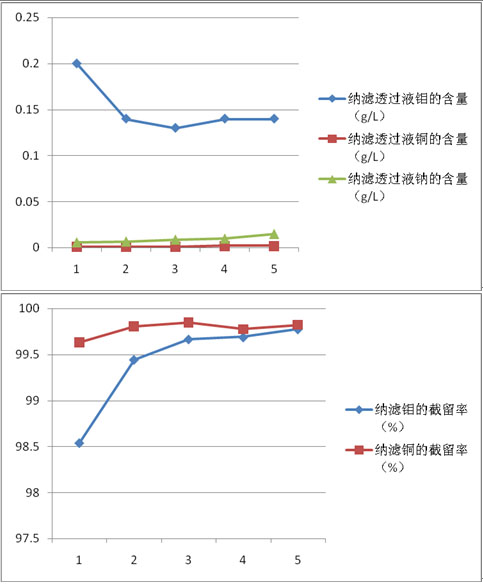

钼酸铵废水经预处理后达到纳滤进水要求,经纳滤浓缩后高浓度含钼废水回用于生产,透过液中和后经反渗透除盐后水回用于生产。整套系统流程简单,操作方便,经试验测试系统运行钼的回收率受运行压力影响较大,经调试确定运行压力在1.5Mpa时效果较好,系统运行稳定后浓缩过程取样检测结果如下:

|

钼的浓缩中,纳滤的截留率稳定在98%以上,重金属离子如Cu的截留率也在98%以上,而纳滤浓缩液钠离子的积累量稳定在回用料液安全指标之下。

4、运行成本

假如每天产生废水40m3左右,废水中钼金属平均含钼量9g/l,这样每天废水中每天需要回收的钼金属量为360kg,纳滤膜对钼的回收率为96%以上,按96%计算,每天可回收345.6kg金属钼。

本设备运行成本主要是电费,西安金堆城运行设备有效功率是17.7Kw,每天运行8h左右即可浓缩结束,则回收1Kg钼耗电成本为0.4Kw,同时水还可循环利用,达到良好的经济效益。

5、结论

膜技术和常规工艺比较具有以下优势:

(1)连续运行,钼回收率高;

(2)无须大量使用药剂中和,出水水质稳定,水回收率高;

(3)无再生污水,不须污水处理设施;

(4)设备紧凑,占地面积小;

(5)设备稳定,寿命长,降低运行及维修成本;

(7)安装简单、安装费用低廉。

(8)设备自动化程度高、操作简单,现场操作人员无需很高的素质。

对我国的冶金工业而言,尽管膜分离技术的应用刚刚起步,与国外相比有巨大的差距。原因是多方面的,如冶金溶液成分复杂,处理难度大,条件苛刻,膜材料性能、装备、配套技术不相适应等问题。但是在冶金工业废液处理中应用膜分离技术,可以回收和富集有用或有害成分,使工业废水得到回用,回收酸、碱,构成无污染闭路冶金工艺流程。所以膜技术在冶金工业中具有广阔的应用前景。