LPC法烟气脱硫脱硝一体化技术

来源:江苏新世纪江南环保有限公司 阅读:2845 更新时间:2010-01-05 13:591 概述

燃煤烟气中SO2、NOX是大气的主要污染源。近年来,我国烟气脱硫行业靠引进吸收国外技术已发展到较大的规模,但是以此形成的以钙法为绝对主导的脱硫行业逐渐显现出脱硫石膏处置困难、设备结垢严重、消耗大量石灰石资源同时存在废水废渣等二次污染等问题[1],由于氨法脱硫电耗少、运行稳定、副产物可以变废为宝,因此逐渐受到了人们的广泛研究和关注[2],并且在国内也得到了很好的应用[3]。随着环境保护工作的深入,烟气脱硝已进入大气治理的重要日程,而目前工程应用中主流的脱硝技术仍然是国外引进的SCR技术,不仅投资高而且运行过程中由于要消耗催化剂和吸收剂,运行费用较高。所以,研究开发适合我国国情的无二次污染、资源消耗少、运行费用低的烟气脱硫脱硝技术对解决我国的SO2、NOX污染问题具有十分重要的意义,特别是开发具有自主知识产权的烟气脱硫脱硝一体化技术更具有深远的意义。

目前同时脱硫脱硝技术大多处在研究阶段,尚未得到大规模工业应用。同时脱硫脱硝技术又可分为两大类:炉内燃烧过程的同时脱除技术和燃烧后烟气中的同时脱除技术,由于燃烧过程中的同时脱硫脱硝技术存在影响煤炭的燃烧程度,降低锅炉的热效率和脱硫脱销效率受限制等问题,燃烧后烟气同时脱硫脱硝成为了目前研究的热点[4,5],也是今后可能进行大规模工业化应用的重点,典型的工艺有湿法和干法。

干式同时脱硫脱硝工艺包括电子束照射法、碱性喷雾干燥法、固相吸附和再生法以及吸收剂喷射等方法。以电子束照射(ER)法、活性炭吸附脱硫脱氮法工艺等为代表的干法工艺虽然有较好的脱硫、脱硝效率,但是装置能耗、大型化及后续收集副产物等问题是困扰其发展的关键,难以在大型装置上应用。

湿式同时脱硫脱硝的方法目前大多处于研究阶段,包括碱液吸收法、氧化/吸收法、铁钴的螯合物络合吸收等方法。碱液的重复利用、有机溶剂的挥发和高成本、催化剂的稳定和再生还原、副产物的有效处置等是湿法的研究重点和难点。

本文介绍的LPC(liquid-phase catalysis flue gas denitrification technology)法烟气脱硫脱硝一体化技术是江苏新世纪江南环保有限公司结合氨法烟气脱硫技术自主开发,该技术是利用液相催化氧化作用,利用烟气中的O2将部分NO氧化成NO2,并利用吸收液同时吸收烟气中的NOx和SO2。

2 脱硫脱硝的研究

2.1 脱硫脱硝的机理

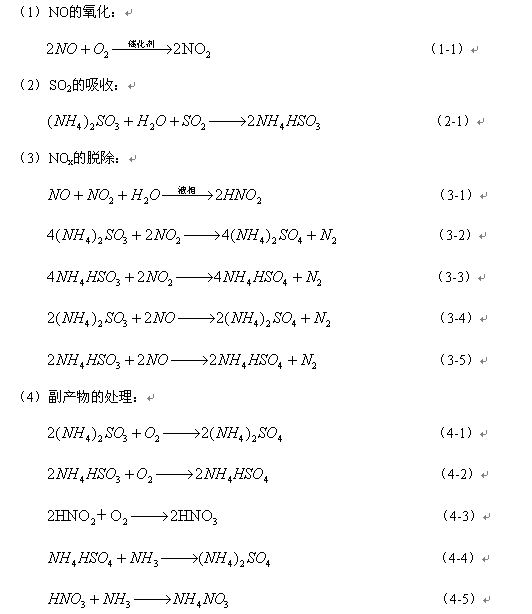

|

反应式(3-3)和(3-4)由于NO难溶于液相而难以实现,因此本技术的关键是NO到NO2的催化氧化,反应要消耗液氨,产物为氮气和副产物硫酸铵、硝酸铵。此技术的核心是液相NO催化氧化催化剂的开发,通过与氨法烟气脱硫技术相结合,仅在脱硫吸收塔上设置一段脱硝段便可达到50%以上的脱硝效率(大于SNCR的脱硝率),使氨法脱硫与脱硝技术一体化,投资及运行成本大幅度降低。此技术符合国家脱硝技术导则方向,即在低NOx燃烧器的基础上,适当配合其它脱硝技术达到减排NOx的目标。

2.2 LPC法烟气脱硫脱硝一体化技术研究现状

NO催化氧化催化剂是本技术的关键,江苏新世纪江南环保有限公司利用无机惰性载体经过表面钝化处理后负载几种过渡金属氧化物制备了一系列催化剂,通过优化筛选,目前在工程应用条件下可以达到NO的近20%氧化率,结合氨法脱硫脱硝使总脱硝率达50%以上,通过中试装置试验分析,实现烟气脱硫脱硝一体化的目的。

|

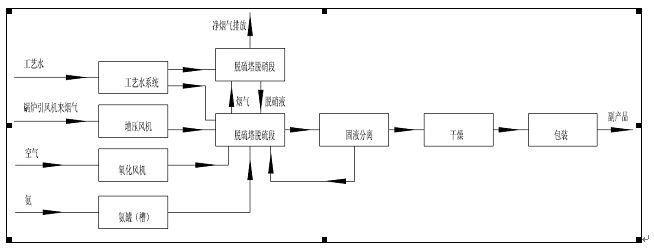

图1 LPC法烟气脱硫脱硝一体化工艺流程

工程应用中拟采用的工艺流程如图1所示:引风机来的烟气进入多功能塔后,首先用氨吸收液循环吸收废气中的SO2产生亚硫酸(氢)铵,脱硫后的烟气进入脱硝段,在LPC催化剂表面催化氧化并与吸收液接触过程中NOx被脱除吸收,脱硫脱硝后的净烟气经除雾后水雾量小于75mg/Nm3排放。吸收剂氨与吸收循环液混合后进入吸收塔,吸收废气中的SO2形成亚硫酸铵溶液,亚硫酸铵溶液在吸收塔底部被鼓入的空气氧化成硫酸铵溶液,脱硝吸收液与硫酸铵混合后送后处理制成化肥产品。

2.3 LPC法烟气脱硫脱硝一体化技术特点

LPC法烟气脱硫脱硝一体化技术实现了烟气中NOx和SO2的同时脱除,减少了投资成本和装置规模,降低了运行费用,如果能够实现工程化应用,将是对烟气脱硫脱硝技术的一次重大突破,此技术将主要具有以下特点:

1)投资省

LPC法烟气脱硫脱硝技术是结合氨法烟气脱硫装置进行烟气脱硝的,只在原氨法脱硫的吸收塔内设置一段脱硝段,无须另外建设复杂的专门脱硝的装置。

2)运行费用低

LPC法烟气脱硫脱硝技术是将脱硝与氨法脱硫结合,利用脱硫吸收液作为脱硝吸收剂,大幅度减少了目前脱硝工程还原剂和相关设备等运行费用。初步测算耗氨量约0.34kg/kgNOx,以及催化剂损耗和少量电耗,脱硝成本小于5元/kgNOx,较SCR减少近40%。

3)无二次污染

本技术在脱硫后进行脱硝过程中不另加氨,没有SCR和SNCR的氨逃逸问题,且脱硝段的设置对原氨法脱硫中的氨逃逸控制更加有利。

4)回收部分氮资源

LPC法烟气脱硫脱硝一体化技术可以将部分NOX转化成硝酸铵,硫酸铵与硝酸铵一并制成化肥,从而回收了氮资源,增加了副产品中氮含量。

5)操作简单可靠、脱硝效率稳定

LPC法烟气脱硫脱硝一体化技术主要是液相催化作用,仅是在脱硫吸收塔上设置了脱硝段,整个脱硝吸收液为澄清溶液,无结垢堵塞问题且分布均匀,操作控制简单容易,脱硝效率稳定。

3 工程应用试验

中国石化集团湖北化肥厂动力站二期扩建工程是在原有2台240t/h高温高压煤粉锅炉和1台25MW双抽冷凝式汽轮机组的基础上扩建1台220t/h高压煤粉锅炉和1台25MW双抽冷凝式汽轮机组,配套氨法脱流装置,包括对原有2台240t/h煤粉锅炉的烟气进行脱硫。采用江苏新世纪江南环保有限公司氨法脱硫工艺,在设计工况下全烟量、全时段的保证脱硫效率不低于95%,脱硫后烟气中SO2不高于200mg/Nm3。

江苏新世纪江南环保有限公司在脱硫实施时,在3#锅炉的脱硫塔内布置了两段吸收层,上段作脱硝层试验,在不降低脱硫效率的前提下,调整吸收成分、吸收循环量、吸收层的布置等,实现了脱硝率达55.2%,取得了预期的效果,环境监测数据见图2。

|

4 结论

LPC法烟气脱硫脱硝一体化技术,通过催化氧化作用将烟气中的NO部分氧化为NO2,再结合氨法脱硫技术,实现烟气的同时脱硫脱硝,经过初步的中试试验,达到了预期的效果。

LPC法烟气脱硫脱硝技术是一项具有深远意义的绿色环保技术,随着该技术的成熟和推广应用将对我国的大气治理发挥显著的作用,值得关注和支持。

参考文献:

[1] 徐长香,傅国光.氨-硫铵法在锅炉烟气脱硫中的应用[J].化肥设计,2004,42(6):40-41,51.

[2] 徐长香,傅国光.氨法烟气脱硫技术综述[J].电力环境保护, 2005,21(2):17-20.

[3] 刘德友,褚才全,徐长香.烟气氨法脱硫技术在石化热电厂的应用[J].中国环保产业,2008,11:28-31.

[4] 赵毅,赵音,刘凤,张玉海.液相同时脱硫脱硝技术[J].中国电力,2007,40(12):99-102.

[5] 王洁,孙石,和晓荣,黄贤峰,周小兰.液相催化氧化净化烟气中SO2和NOX的研究[J].云南大学学报(自然科学版), 2006, 28(6): 526-529.