热等离子体处理低放废物应用研究进展

摘要 热等离子体技术可以把废物中无机物转变成稳定无毒的融渣,有机物则被分解为可燃性气体。国外的研究和初步应用表明,等离子体焚烧熔融处理系统具有设备体积小、处理速度快和减容比高等优势,在低放废物的处理领域是最具前途的技术之一。

关键词 热等离子体 熔融 低放废物

核电站、核研究所、同位素使用等领域会产生各种各样的低中放废物,目前一般通过废物分类后,分别经过水泥固化、混泥土固定、直接装桶、压缩打包形成废物货包进入暂存库暂时贮存,这些废物货包日后将送往永久处置场进行埋藏处置。上述处理技术已有一套成熟的处理工艺流程,但普遍存在增容和废物体不稳定的缺点。由于对环境的高度关注,暂存库空间有限,处置场选址的困难,处置费用的增加和目前对低中放废物缺乏更有效的处理方法等原因,为进一步提高废物处理处置的安全性和经济性,十分需要一种既能显著减小废物体积又能提供较为稳定的废物体的低中放废物综合处理技术[1]。

1 热等离子体技术简介

等离子体是物质存在的第四态,是由电子、离子、原子、分子或自由基等粒子组合成的电中性集合体,是部分或全部电离的气体。等离子体中的离子、电子、激发态原子、分子及自由基都是极活泼的反应性物种,使通常条件下难以进行或速度很慢的反应变得十分迅速,尤其适合于污染物的处理[2]。

等离子体高温焚烧熔融处理技术是近十多年发展起来的一项新技术,因等离子体弧温度极高、能量集中的特性,对污染物有很高的处理效率,尤其适合难处理的污物和有特殊要求的污染物,如低中放废物、PCBs、石棉废物等等[3-5]。美国、俄罗斯、日本、韩国等国家的研究和初步应用表明等离子体高温焚烧熔融处理技术因其设备体积小,处理速度快,能够处理各种各样的废物,减容比高且熔融产物稳定,投资运行费用相对较低等优势成为低放废物处理领域最有发展前途的技术之一。

2 应用研究现状

目前有很多国家在开展热等离子体处理低放废物的研究,等离子体熔融处理系统已经开始商业化,应用于直接处理核电厂的低放射性固体废物或放射性废物焚烧产生的底灰和飞灰。比较典型的等离子体熔融处理系统包括美国Retech公司的等离子体离心处理系统(PACT),俄罗斯拉氡等离子体气化熔融(PGM)技术,日本川崎重工的等离子体减容设备,韩国水电与核电公司核环境技术研究所的玻璃固化设施以及我国台湾核能研究所等离子体焚化熔融处理系统等等。

2.1 美国Retech公司的等离子体离心处理系统(PACT)

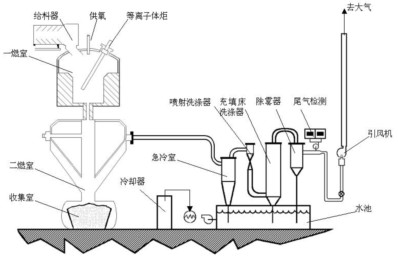

Retech公司于1986年开始从事等离子体处理废弃物的应用研究,开发了等离子体离心处理系统。系统利用等离子弧产生的热来熔化废物中的无机部分,生成不可浸出的残渣;同时有机部分被蒸发、分解直至最后被氧化(燃烧)。废物被输入由等离子体炬加热的一个离心室,熔化材料被排空注入一钢渣模,工业废气被导入第二个由另一个等离子体炬加热的燃烧室,通入空气完全燃烧。产生的尾气经过急冷室、喷射洗涤器、充填床洗涤器、除雾器后,洁净的气体最后通过烟囱排入大气。PACT系统流程如图1所示。

|

图1 Retech等离子体离心处理系统流程

PACT的优点在于进料方式有多种选择,包括螺旋杆连续进料、水平或垂直方式整桶进料;利用旋转炉可进行有效加热,控制转速可以将熔融废物体安全排出;对废物种类要求不严格,可以同时处理多种混合废物;得到的熔融体重金属浸出少,且均质、稳定[6]。

作为首批开发的PACT-6已被用于美国境保局 (EPA)实施的有害废物、污染土壤的环境修复技术中。瑞士Zwilag引进PACT-8等离子体熔融系统处理瑞士境内各核电厂产生的低放射性废弃物,于1995年通过等离子体炉设置许可执照, 2000年等离子体熔融炉设施建造完成,并于2000年3月获得试运转执照而进行各项测试,2005年4月通过废气排放检测后已宣布将开始处理实际放射性废弃物。日本原子力发电公司引进PACT-8等离子体熔融系统,于1998 年10月在福井县敦贺电厂开始施工建造低放射性废弃物等离子体熔融处理厂,处理敦贺核电厂桶装无机废物和松散有机废物, 2005年4月28日获得正式运转许可,同年5月开始熔融处理放射性废弃物。此外,美国Norfolk海军基地利用PACT-8系统来处理废涂料与军需品罐、油性破布、不可循环的电池及溶剂等。还有几个小的PACT系统用于实验室研究[7]。

2.2 俄罗斯

俄罗斯Kurchatov研究所与俄罗斯拉氡(RADON)联合体共同研究开发了等离子体气化熔融(PGM)技术,该技术将等离子体、气化与熔融3个过程结合成一个步骤,使3个过程同时发生。

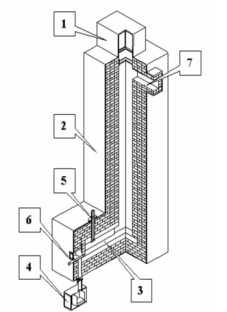

1995年在俄罗斯拉氡建造低放射性废弃物处理实验工厂,实验工厂为以等离子体炬作为热源的竖型炉为基础,废弃物中不可燃废弃物含量可达40%(质量分数),处理量为50~80 kg/h。等离子体竖型炉的结构如图2所示。等离子体竖炉包括进料、融渣收集、后级燃烧。竖型炉是实验工厂的基本单元,炉内进行废弃物干燥、热解、气化、氧化及熔融等物理过程。竖型炉主要由竖炉与熔融炉两部分组成,此外还包括废物进料、融渣排出等单元。熔融炉内衬难熔耐火砖及纤维绝热材料,顶部安装等离子体炬,熔融炉底部有卸料口。熔融炉的顶部逐渐变细,转变为竖炉。

1-废物进料;2-竖炉;3-熔炉;4-融渣收集;5-等离子体炬;6-门;7-尾气出口 |

图2 等离子体竖型炉结构

作为热源的直流电弧等离子体炬安装于熔炉的熔融池上方,等离子体工作气体采用空气,炬功率为60~150 kW。副燃烧室采用等离子体炬点火稳燃,功率为30~50 kW。所采用的等离子体炬均是由RADON自行设计与制造的[8]。

俄罗斯与以色列环境能源资源公司合作放大实验工厂,在拉氡建造处理低中放废物设施,设施处理量为350 kg/h,已于2002年正式运转。在以色列建造了处理量为1 000 kg/h的等离子体气化熔融系统,于2004年开始运转。

2.3 日本川崎重工等离子体减容设备

日本川崎重工业公司开发的等离子体减容设备,以高温等离子体弧为热源, 可同时熔融不燃物及分解难燃物。不燃物的熔浆排出后,经过冷却、凝固,就可得到致密均匀的固化体。由于不需要坩锅,所以可实现很高的减容比。难燃物的焚烧灰可与不燃物同时熔融,不燃物中含有的放射性物质以及难燃物中的放射性物质均可稳定地封入固化体中。

实际规模熔融试验使用能够往熔炉内供应200 L桶的全尺寸规模的验证试验装置,它拥有最大功率为l MW的转移型等离子体炬,熔融连续处理能力约为1 000 kg/h,确认了等离子体减容技术处理杂项固体废物的有效性及实用设备的可行性[9]。

2.4 韩国玻璃固化设施

韩国水电与核电公司核环境技术研究所在SGN 和Mobis 两家公司的支持下,于1999年10月,在韩国大田建成一套玻璃固化试验装置。该玻璃固化试验设施由进料系统、一座300 kW的水冷坩埚熔炉(CCM)、一座200 kW的等离子体炬熔炉(PTM)和一个尾气处理系统组成。可燃性废物在水冷坩埚内利用高频加热被分解,加入氧气后燃烧;不可燃废物在等离子体熔炉内熔融,生成玻璃体物质。水冷坩埚炉和等离子体熔炉共用一套尾气处理系统。使用模拟混凝土、泥土、废玻璃、金属屑和废过滤器等在等离子体熔融炉内进行了21次测试,实验结果证明可以得到环境稳定性的废物玻璃固化体。

IAEA已经通过技术合作程序,支持韩国在蔚珍建造商用中低放废物玻璃固化设施的计划。这一设施的冷坩埚和等离子体熔融分别为300、500 kW。玻璃固化设施的设计从2003年开始,计划2007 年开始商业运行[10]。

2.5 台湾核能研究所等离子体焚化熔融处理系统

台湾核能研究所于1993年7月起陆续开展一系列的系统化研发工作,由自行研发设计等离子体炬关键技术开始,从小功率(20 kW)到大功率(3 MW)等离子体炬,开发出一系列的直流等离子体炬系统。

1996年研制完成100 kW的非转移型直流等离子体炬、坩埚型等离子体熔融炉及处理量10 kg/h的等离子体岩化系统。经各类模拟放射性废弃物熔融处理测试,获得很好的减容效果及高品质熔岩,远优于最终处置的相关法规要求[11]。

1998年核研所自行规划建造一座处理量250 kg/h(6 t/d)的放射性废弃物等离子体焚化熔融厂(INER-PF250R),与原有处理可燃性废弃物的放射性焚化炉共享同一套废气处理系统。图3为放射性废物等离子体焚化熔融炉。

系统处理能力为250 kg/h非可燃性废物或者40 kg/h可燃性废物。主燃室的最高操作温度为1 650 ℃,副燃室的操作温度通常为1 100 ℃。进料系统的螺旋机构可以将55加仑桶装废物以半自动模式推入炉内,熔融炉渣排放到一个45加仑的碳钢接收桶内,接收桶由水冷夹套冷却,然后被送到冷却地道,直到温度降至60 ℃以下。最后45加仑桶被重新包装到一个55加仑桶中,然后送到临时储存地点[12]。

图3 放射性废物等离子体焚化熔融炉 |

2001年底放射性废弃物等离子体熔融厂建造完成,经模拟放射性废弃物及工业有害废弃物的长期试运转测试,于2004年达到250 h连续运转的阶段目标;全厂的运转,完全符合环保及辐防的安全标准。2006年6月向原能会物管局提出运转执照申请。

3 结 论

利用热等离子体技术处理低放射性废物在国外已经得到了工业验证,并已经开始应用于放射性废物的处理。我国在该领域的应用研究目前还处于起步阶段,虽然已有热等离子体处理危险废物方面的研究,但诸多技术还停留在实验室,还未见工业应用的报道。随着我国核工业的稳步发展,基于国家大力发展核电的指导方针,放射性废物的处理问题日益突出,发展高减容、高稳定性产物的热等离子体熔融技术具有较大的战略意义。

参考文献

[1] 罗上庚, 放射性废物概论[M].北京:原子能出版社,2003.

[2] 过增元,赵文华. 电弧和热等离子体[M].北京:科学出版社,1986.

[3] TENDLER M, RUTBERG P,OOST VAN G. Plasma based waste treatment and energy production[J]. Plasma Phys. Control. Fusion,2005,47: A219–A230.

[4] MOUSTAKAS K, FATTA D, MALAMIS S, et al. Demonstration plasma gasification vitrification system for effective hazardous waste treatment[J]. Journal of Hazardous Materials,2005,B123:120–126.

[5] KIMA S W, PARKB H S, KIM H J.100 kW steam plasma process for treatment of PCBs waste[J]. Vacuum,2003,70:59–66.

[6] WOMACK R K. Using the centrifugal method for the plasma-arc vitrification of waste[J]. Journal of Metals, 1999, 51(10):14-16.

[7] WOMACK R, SHUEY M. Development and use of the dual-mode plasma torch[C]. Tucson, AZ:WM’02 Conference, 2002.

[8] DMITRIEV S A, LIFANOV F A, SAVKIN A E, et al. Plasma plant for radioactive waste treatment[C]. Tucson, AZ:WM’01 Conference,2001.

[9] 刘胜吾译. 放射性废物等离子体减容设备的开发[J].国外核动力,2000(4):58-62.

[10] SONG M J. 韩国放射性废物玻璃固化方案[J]. 放射性废物管理与核设施退役,2003(4):27-33.

[11] TZENG C C, KUO Y Y, HUANG T F, et al. Treatment of radioactive wastes by plasma incineration and vitrification for final disposal[J].Journal of Hazardous Materials,1998,58:207-220.

[12] TZENG C C, HUNG T M. The status and prospects of development of thermal plasma processes for the treatment of hazardous wastes in INER[C]. Hanyang University, Seoul, Korea:2001 International Workshop on Plasma Processing for Nuclear Applications,2001.

使用微信“扫一扫”功能添加“谷腾环保网”