天津铁路洗涤废水处理及回用设计

目前铁路洗涤废水的处理及回用尚未普遍进行,而铁路列车段(客运段)洗涤工厂是全路排放洗涤废水最为集中的单位,且排放量大,具备进行处理及回用的条件。结合北京铁路西客站工程列车段洗涤工厂的洗涤废水进行处理及回用工程的设计,为使其更加符合实际,先以天津铁路客运段洗涤工厂的洗涤废水作为类比试验原水。

1 铁路洗涤废水的特点

铁路洗涤工厂主要洗涤列车卧具、窗帘、餐车台布等物品,洗涤量约为8 000~22 000件/d,洗涤用水量约为100~600 m3/d。因受洗涤物品数量多少、污秽程度高低及所采用洗涤剂种类不同等诸多因素的影响,废水性状较为复杂。

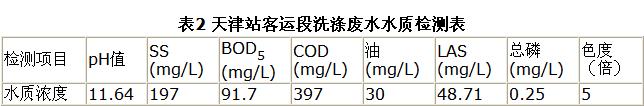

由于目前尚无比较全面的洗涤废水水质资料,故委托北京、天津、沈阳等地的卫生防疫站或环境监测站对当地的洗涤废水进行了水质检验,其水质情况见表1。

|

调查中可见,由于员工未严格按操作规范、制度作业,有时仅凭经验掌握投加的洗涤剂用量,因而造成水质指标波动范围较大。

2 工艺的选择

根据原水水质及处理后水质要求,初步选定物化处理及生化加物化处理两种工艺流程进行比较,具体流程如下:

① 生化加物化处理流程:

|

根据原水水质检测情况可以得知,一般情况下BOD5/COD<30%,较难生化。若采用生化法,还需补充生活污水以增强生化效果,这样处理后的水回用于洗车及洗涤卧具等,在思想上不易被使用单位所接受。另外,废水经生物处理后,可达到排放标准,若要回用,还需进行物化处理,处理流程复杂,占地面积大,基建费用高。再者,生化法对操作管理水平要求高,物化处理运行管理较为简便易行,并且在对负荷变化及间歇运行的适应性等方面,比生化法稍好。

鉴于上述几方面原因,拟定采用物化处理法,并进行小型试验进一步加以论证。

3 比较试验

3.1 原水水质检测

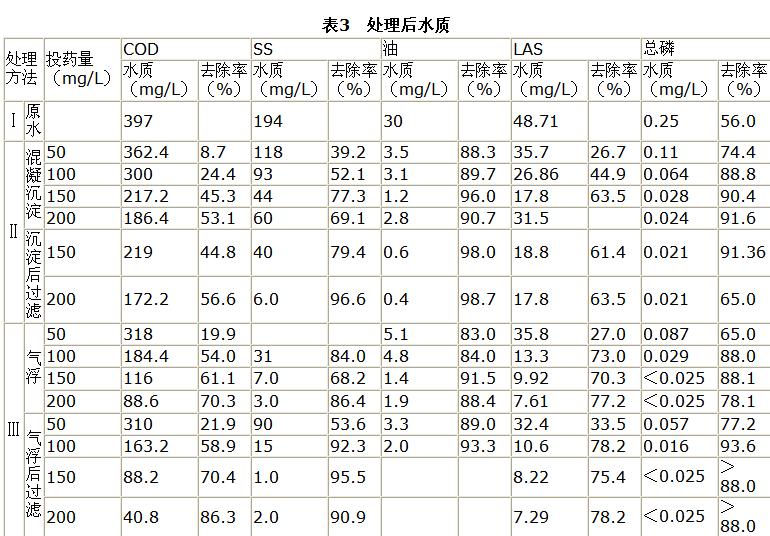

以天津站客运段洗涤工厂的洗涤废水作为试验原水。

采用的洗涤剂为:玉洁牌洗衣粉、洗特灵、火碱。

经天津铁路卫生防疫站检测,原水水质指标见表2。

|

3.2 试验内容

废水处理中最常用的混凝剂有碱式氯化铝和硫酸铝。碱式氯化铝的pH值适应范围较广,对温度的适应性强,反应时间短,净化效率高,出水浊度和色度低,耗药量少。根据天津市外贸地毯厂的经验,一般碱式氯化铝的投加量为硫酸铝的1/3,虽然碱式氯化铝的价格高,但由于药耗少,故总的成本降低了。

小试取等量原水,分别投加等量的碱式氯化铝及硫酸铝,搅拌后静沉,经观察及检验处理后水质得出结论,碱式氯化铝比硫酸铝处理效果好,絮凝体密实,沉降速度快。故选定碱式氯化铝继续进行下一步的混凝沉淀、过滤及气浮、过滤试验:

① 碱式氯化铝(Al2O3含量为27%~29%)投加量分别为50、100、150、200 mg/L。

② 混凝沉淀时间为1 h,气浮时间为20 min。气浮为静态气浮(不进水,不出水),气浮池尺寸为500 mm×200 mm×400 mm。

③ 过滤用砂为石英砂,粒径为0.5~1.2 mm,质量体积为2.65 g/cm3,置于直径为50 mm的玻璃过滤管中,石英砂层高为600 mm,过滤水头为100 mm。经测定,滤速为9 m/h。

3.3 试验结果

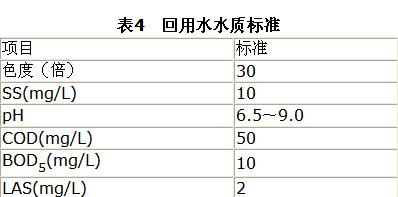

不同投药量下,废水分别经混凝沉淀、气浮、过滤处理后,各项水质指标及去除率详见表3(混凝剂为碱式氯化铝)。

|

试验结果表明,混凝气浮比混凝沉淀处理效果好,节省药剂。因此,采用混凝气浮、过滤工艺处理废水是可行的,处理后的水质基本上能够达到回用标准。

4 工艺设计

4.1 设计内容

本设计为北京铁路西客站列车段洗涤工厂洗涤废水处理及回用工程,处理水量为500 m3/d,污水经处理达到排放标准后部分排放,剩余部分经进一步处理后回用,回用量约为340 m3/d。

4.2 设计原水水质

pH:8~10,COD:300~400 mg/L,油:20~40 mg/L,SS:50~100 mg/L,LAS:20~40 mg/L,总磷:<1 mg/L。

4.3 处理后水质标准

排放标准:符合北京市水污染物排入下水道的A级标准。

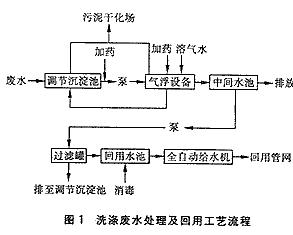

回用水标准:

根据国内外相关回用水水质标准,确定设计回用水水质标准如表4。

|

4.4 工艺流程

工艺流程见图1。

|

4.5 设计参数

主要处理构筑物设计参数见表5。

|

5 效益分析

① 年运营费估算

经测算,年运营费总计为139 554.6元。

处理成本为0.76元/m3。

② 回用水经济效益分析

节约水费:340 m3/d×0.80元/m3=272元/d。

节约排污费:340×0.24=81.6元/d。

全年节约费用:(272+81.6-34.3)×365=116 544.5元/a。

③ 环境效益分析

北京西站列车段洗涤废水经处理后回用,不仅节省水资源,而且可减少向城市排水系统排放废水12.4×104m3/a。

使用微信“扫一扫”功能添加“谷腾环保网”