脱硫喷淋塔除尘的影响因素及效果分析

摘要:根据燃煤电厂烟气中粉尘成分、来源及排放特性,对影响脱硫喷淋塔除尘效率的因素进行了分析,结果表明:粒径> 0. 3μm时,颗粒度越大,去除率越高,粒径< 0. 3 μm时,则相反;烟气流速及浆液喷淋密度与除尘效率呈正相关性,优化各影响因素,喷淋塔除尘效率可高达84% ,其处理后粉尘质量浓度< 50 mg /m3。

关键词:脱硫, 除尘, 喷淋塔, 烟气

0 引言

目前,全世界每年排入大气的煤粉尘及其他粉尘超过1 亿t。大气污染物总量中有10% ~ 15% 是以粉尘颗粒物的形式存在的,而发电厂排放的颗粒物占其总量的13% 左右。因此减少发电厂颗粒物排放对环境保护具有积极的意义。

根据GB13223 - 2003《火电厂大气污染物排放标准》规定,2004 年1 月1 日后建的燃煤电厂烟尘排放要求在50 mg /m3 以下,已投运的燃煤电厂也要陆续向这一标准靠拢,目前燃煤电厂仅靠现有的除尘设施难以达标,因此目前电厂必须对现有除尘设施进行改造或对烟气进行后续处理,使粉尘达标排放。而湿法脱硫正好可以满足进一步的除尘要求,在达到脱硫效果的同时达到良好的除尘效果。我国自20 世纪90 年代以来,湿法烟气脱硫已占脱硫市场总份额的90% 以上,尤其装机容量在300 MW以上的大型电厂基本都是湿法脱硫装置。该技术除了具有脱硫率高、运行可靠性高、脱硫剂利用率高、适用于大容量机组和高含硫煤种及副产品可以综合利用等特点外,良好的除尘效果也是湿法脱硫得以广泛使用的重要因素[1]。

1 燃煤电厂烟气中粉尘特性

1. 1 燃煤电厂烟气粉尘成分

燃煤电厂排放烟气中的粉尘化学成分随燃煤的不同而有所不同,但其主要成分相对固定,主要有 SiO2、Al2O3、Fe2O3、K2O、MgO、CaO、SO3、BaO、TiO2、 Na2O 等。我国燃煤电厂飞灰化学成分见表1[1]。由表1 可知,SiO2 和Al2O3 含量最高,超过总量的60%。此外,有些燃煤成分特殊,飞灰中的氧化钙含量可能超过10% ,而当燃煤中黄铁矿含量较高时,其飞灰中 Fe2O3 含量也会较高。

|

1. 2 燃煤电厂烟气粉尘的来源

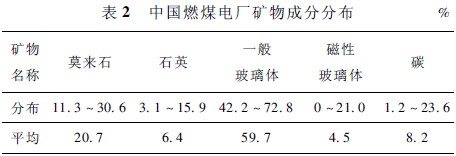

中国燃煤电厂矿物成分大致分布见表2。由表2 可知,燃煤电厂矿物中大部分颗粒是无定形的玻璃体和含量变化很大的碳,而结晶相以莫来石和石英为主,烟尘的产生来自于燃煤整个过程中,其主要来源于如下:

|

1)加热使煤中的物质蒸发,这些物质随后凝结成尘粒,这主要是煤中的灰分所致。

2)燃烧过程中化学反应可能产生的颗粒,如微细CaO、SiO2 等固体颗粒。

3) 机械加工过程会排放出较大的燃料尘粒。

4) 矿物燃料的不完全燃烧。

1. 3 燃煤电厂烟气粉尘的排放特性

1) 集中固定源:燃煤电厂生产点集中,所排出的粉尘对于邻近地区的大气污染最严重。

2) 烟尘排放量大:燃煤电厂生产规模大,烟气排放量大,携带的尘粒也多,粉尘排放量大。

3) 连续排放:燃煤电厂一般是连续生产的,烟气排放也是不间断的。

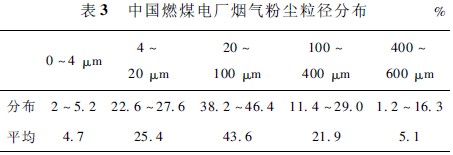

4) 尘粒成分复杂、粒径范围宽:烟尘经过电除尘后进入FGD 烟气的粒径范围很宽,从0. 1 ~ 600 μm 不等,以宝钢自备电厂1 × 350 MW机组为例,其粉尘粒径分布见表3。由表3 可知,粉尘粒径20 μm占总量70% 左右。

|

2 测试方法及装置

2. 1 测试方法

整个系统利用CEMS 系统进行在线监测,自动监测分析方法采用固定污染源排放烟气连续监测系统技术及检测方法,其中烟尘粒径采用手工取样,粒度分析仪器进行分析[2-3]。

2. 2 测试装置

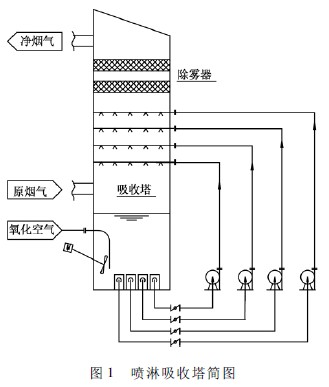

测试装置选用宝钢自备电厂1 × 350 MW机组脱硫装置,其喷淋塔见图1。该装置采用空塔式喷淋塔,吸收塔规格为 13. 2 m × 32. 4 m,吸收塔截面积 136. 8 m2 ,BMCR 点烟气排放量为160 × 104 m3 / h,烟气含尘100 ~ 250 mg /m3 ,设计有4 层喷淋层,对应4 层喷淋层,每台浆液喷淋量6 900 m3 / h,各层喷淋层错开布置,保证吸收塔的喷淋覆盖率超过300%。吸收塔进口烟气温度约100 ℃,出口烟气温度约45 ℃。喷淋层采用螺旋型喷嘴将浆液充分雾化,喷嘴进口压力0. 03 MPa,雾化液滴直径1 320 ~ 2 950 μm,喷嘴出口流速为8 m / s,液滴在吸收塔内的停留时间为1 ~ 10 s,小液滴在一定条件下呈悬浮状态。在吸收塔内液滴和进口烟气逆流接触,脱除其中的SO2、粉尘等有害杂质的烟气,经除雾器分离液滴后排放。

|

3 喷淋塔除尘效果分析

脱硫喷淋塔的主要功能是脱硫和除尘。脱硫的最佳液滴直径为1 500 ~ 2 500 μm,在液滴直径一定的情况下,除尘效率的主要影响因素包括: 粉尘特性、烟气流速、喷淋密度等。

3. 1 粉尘特性

3. 1. 1 粉尘的浸润性

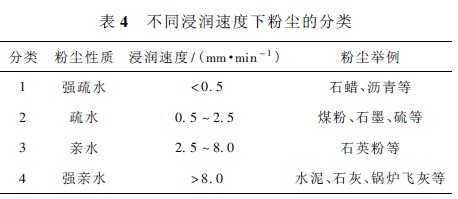

粉尘的浸润性是选择除尘方式的依据之一。粉尘的浸润性指当水与粉尘层接触后,在单位时间内,水浸润粉尘层的高度。通常用浸润速度作为评定粉尘浸润性的指标。根据粉尘的浸润速度可将粉尘分为四类,见表4。

|

对亲水性粉尘选用湿法除尘方法会取得较好效果。根据对电厂粉尘化学成分和颗粒形状的分析,电厂粉尘主要成分是SiO2、Al2O3、Fe2O3 等,属于亲水性粉尘,因此本湿法脱硫喷淋塔是有利于粉尘去除的。

3. 1. 2 粉尘粒径

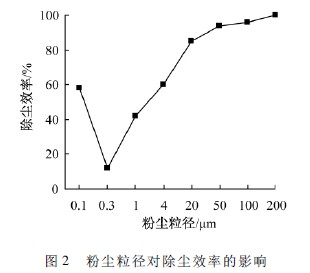

对于亲水性粉尘,影响粉尘去除的最大因素是粉尘的粒径。喷淋塔在烟气流速为4 m / s,喷淋密度为 151. 5 m3 / ( h·m2 ) 时,不同粉尘粒径粉尘的去除效果见图2。

|

由图2 可知,粉尘粒径> 0. 3 μm 时,颗粒度越大,去除率越高,50 μm以上的颗粒基本上可以被全部去除。对于粒径> 0. 3 μm的尘粒,尘粒与液滴的碰撞效率取决于尘粒的惯性,尘粒和水滴之间的惯性碰撞是最基本的除尘作用。粒径较大和密度较大的尘粒具有较大的惯性,便脱离气流和流线保持直线运动,从而与水滴相撞,达到除尘的目的。对于粒径< 0. 3 μm 的尘粒,扩散是一个很重要的捕集因素,此时,在气体分子的撞击下,微粒像气体分子一样,做复杂的布朗运动,在运动过程中,尘粒和水滴接触而被捕集,因此在水滴粒径与速度一定时,粉尘粒径愈大,布朗运动时所具有的动能愈大,水滴愈不易于捕集,因此粉尘粒径在此区域,粒径愈大,除尘效率愈低。

此外,由图2 还可看出,对粉尘粒径< 4 μm的颗粒,去除率总体较低,这主要是因为粒径小,将很难被浸润,因此只有当液体和固体粒子间高速相对运动气膜被冲破,才有可能相互附着,凝并[4]。

3. 1. 3 粉尘密度

粉尘的密度对除尘效率的影响与粉尘粒径是相关的,粉尘粒径越小,尘粒的堆积密度也越小,因此捕集越困难,除尘效率越低。

3. 2 烟气流速

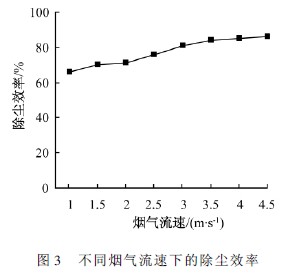

图3 为脱硫装置喷淋塔在喷淋密度 151. 5 m3 / ( h·m2 ) 和202 m3 / ( h·m2 ) 时不同烟气流速下除尘效率的关系。

|

因为微小尘粒和水滴在空气中均存在环绕气膜现象,尘粒与水滴在空气中必须冲破环绕气膜才能接触凝并,为此尘粒与水滴必须具有足够的相对速度。为了提高除尘效率,特别是惯性除尘效率,需要提高水滴与气流的相对速度vR。由图3 可知,除尘效率随烟气流速的增加而提高。在逆流喷淋塔中,如果气体的上升速度大于液滴的末端沉降速度,液滴将会被气流带走,故喷淋塔有一个气速上限。一般的脱硫喷淋塔烟气流速设计上限为4. 5 m / s。

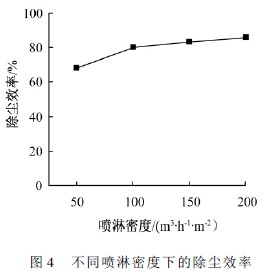

3. 3 液体喷淋密度

就截留机制而言,在喷淋量一定的情况下,喷出的水滴越细,则塔截面上有液滴通过的部分越多,喷淋密度也愈大,因而尘粒由于截留而被捕集的机会也越多。因此由图4 可知,当烟气流速一定时,除尘效率与喷淋密度呈正相关性。

|

3. 4 喷淋塔除尘效果

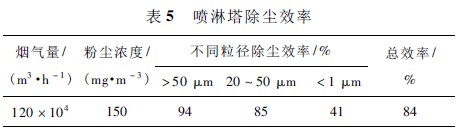

当喷淋密度为151. 5 m3 / ( h·m2 ) ,脱硫装置液气比设计为13. 2,喷淋塔烟气流速为4 m / s,宝钢1 × 350MW 机组烟气脱硫装置除尘效果见表5。

|

由表5 可知,脱硫喷淋塔的除尘效率比较高,高达84% ,出口粉尘含量仅为24 mg /m3 ,可满足 GB13223—2003 规定的要求,因此电厂若采用喷淋塔进行炉后脱硫,则可能不需要对其前端除尘设施进行改造。

4 结语

1) 由于脱硫系统液气比一般按脱硫效率选取,故脱硫效率一定的情况下吸收塔喷淋密度也相对固定,这样选择相对高的烟气流速将有利于除尘效率的提高,但其设计值一般最高为4. 5 m / s。

2) 燃煤电厂排放进入FGD 烟气颗粒较大,大部分颗粒大于20 μm,而粒径20 μm以上的粉尘在喷淋塔中去除效果很好,因此在保证脱硫效率达到90% 以上时,除尘效率一般可以超过80%。

3) 脱硫喷淋塔的除尘效果明显,在脱硫的同时使排放烟气粉尘也达标后排放。

参考文献

[1] 王振宇. 燃煤电厂的除尘、脱硫、脱销技术[J]. 环境保护科学, 2005,31(127) :4-6.

[2] GB /T16157 - 1996 固定污染源排气中颗粒物测定与气态污染物采样方法[S].

[3] HJ /T76 - 2007 固定污染源烟气排放连续监测系统技术要求及检测方法[S].

[4]岳焕玲,原永涛,宏哲. 石灰石- 石膏湿法烟气脱硫喷淋塔除尘机理分析[J]. 电力环境保护,2006,22(6) :13-15.

使用微信“扫一扫”功能添加“谷腾环保网”