我国机动车污染防治行业2009年发展综述

摘 要:综述了2009年我国机动车污染防治行业的发展环境及市场特点、主要(骨干)企业发展情况,分析了2009年行业发展中存在的主要问题,提出了解决对策和建议,并对行业的发展进行了展望。

关键词:机动车污染防治,尾气排放,行业发展

1 行业发展现状及发展环境分析

2009年全球面临金融危机,经济急剧下滑,由于我国及时出台了一系列经济发展政策,扩大国内需求,经济没有受到大的影响。同时我国针对汽车行业的经营状况出台了若干鼓励汽车消费的政策、措施,其中最重要的是国务院发布的《汽车产业调整和振兴规划》,对汽车产业高速增长起到了关键作用,也为今后一个时期汽车产业的健康发展奠定了基础。这说明中国汽车市场孕育着巨大的潜力,持续增长的势头不会减弱。

随着汽车保有量的增加,所带来的尾气排放污染问题也引起了社会极大关注。为了控制机动车尾气污染,我国近几年陆续颁布了一系列机动车排放标准,根据国家汽车污染物排放标准实施计划,2010年1月1日和2010 年7月1日重型汽车和轻型汽车的国Ⅳ阶段型式核准将开始实施,即国Ⅳ标准。相对国Ⅲ标准而言,国Ⅳ标准要求在前者基准上轻型汽车单车污染物排放降低50%左右,重型汽车单车尾气污染物排放降低30%左右,颗粒物排放降低80%以上。对于汽油车、柴油车来说,为了满足国家标准的要求,必须加装尾气处理装置,才能达到有效降低排放的目的。因此,尾气后处理装置已逐步成为车辆必备装置之一,机动车污染防治行业已经成为控制机动车排放污染的核心力量,在当今注重环保和可持续发展的形势下,迎来了前所未有的发展机遇。特别是2010年将实施柴油机国IV标准,后处理装置生产企业已开展了相应的准备工作,但这些生产企业的技术能力和生产能力是否能及时满足国IV标准实施规划的要求,是值得关注的问题。

(1)重型柴油机国Ⅳ产品

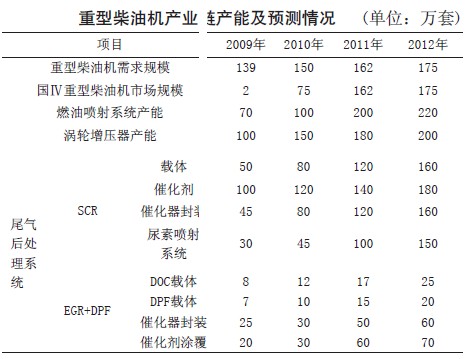

2010年将实施柴油机国IV标准,目前重型柴油机生产企业已有近139种国Ⅳ产品通过了环保型式核准,主要采用高压共轨/单体泵+选择性催化还原(SCR)尾气后处理技术。产能方面,以2008年129万台重型柴油机产量为基数,预计2010-2012年市场需求量将分别达到 150万台、162万台和175万台。重型柴油机尾气后处理装置技术成熟,但由于政策不明朗,企业未积极扩大产能。相关产业链的产能及预测情况见下表。

|

(2)轻型柴油车国Ⅳ产品

为做好实施国IV标准的准备工作,目前轻型柴油车已有3家生产企业的4种发动机和20种车型通过了国Ⅳ 环保型式核准,主要采用高压共轨+EGR+氧化催化器(DOC)技术。从国内外开发经验来看,国Ⅳ轻型柴油车主要采用EGR+DOC、EGR+POC和EGR+DPF三种技术路线,原则上这些技术需使用不超过50ppm硫含量的低硫柴油才能完全满足国Ⅳ排放标准(包括耐久性试验)要求。但有个别发动机技术水平较高的企业生产的轻型柴油车采用EGR+DOC排放控制技术,也能适应350ppm 硫含量的柴油。

(3)轻型柴油车国Ⅲ产品

根据《轻型汽车污染物排放限值及测量方法》(中国Ⅲ、Ⅳ阶段)(GB 18352.3-2005)规定,自2007年7 月1日起,轻型汽车型式核准必须满足第三阶段标准,自2008年7月1日起,不符合标准的车辆停止销售、登记注册。但由于国内行业准备不充分,N1类轻型柴油车国Ⅲ标准推迟1年于2009年7月1日实施。目前通过机动车环保型式核准的车辆有477种,其中M类车辆达到136 种,N1类车辆达到341种。

(4)轻型汽油车产品

轻型汽油车已有140多家生产企业的200多种国Ⅳ机型和千余种国Ⅳ车型通过了环保型式核准,生产能力充足。国内外的经验表明,国Ⅳ轻型汽油车长期使用不超过150ppm硫含量的汽油时,发动机和尾气后处理装置基本能正常工作,但污染物排放比使用低硫汽油时有一定的增加。

(5)摩托车产品

2009年6月11日,环境保护部以2009年第29号公告的形式发布了《关于调整国家第Ⅲ阶段摩托车和轻便摩托车排放标准实施方案的公告》(以下简称《公告》)。《公告》明确规定,全国范围内所有制造、销售、注册登记的两轮摩托车和两轮轻便摩托车自2010年7月1日起,三轮摩托车和三轮轻便摩托车自2011年7月1日起,其大气污染物排放须符合国Ⅲ标准要求,同时停止制造、销售、注册登记不符合标准要求的相应类型的车辆。

2 行业主要(骨干)企业发展概况

在机动车排放法规的推动下,后处理系统行业得到了迅猛发展,行业市场迅速扩大,国内一批相关企业也如雨后春笋般产生了。汽车尾气后处理产业链上相关企业(不含配件用催化器生产企业)近百家,其中载体生产企业有20多家、催化剂涂层企业10多家、隔热衬垫企业超过4 家、催化器封装企业超过57家。目前已经形成了专业分工、互相支持的局面。

2.1 2009年业内骨干企业情况

(1)康宁(上海)有限公司

康宁(上海)有限公司是美国康宁公司在中国的独资企业,成立于1999年。康宁公司是全球各大汽油、柴油发动机制造商和汽车制造商的主要供应商。公司主要生产汽车、卡车和公共汽车用三元催化剂陶瓷载体,柴油机DOC和SCR用陶瓷载体以及颗粒物捕集器。陶瓷载体产品在国内占有比较大份额。

(2)巴斯夫催化剂(上海)有限公司

外企独资生产企业,主要产品和服务:设计、制造汽车和摩托车尾气催化剂和涂层以及其他废气排放控制和环保产品,销售自产产品;提供环保技术咨询和服务。催化剂产品在市场上被广泛应用,包括汽油车、柴油车和摩托车三个领域,处于国内领先地位,国内市场占有率达20%~35%。产品主要出口到欧美日韩等汽车产业发达的国家。

(3)无锡威孚力达催化净化器有限责任公司

公司拥有国际先进的催化剂和净化器生产线,是目前国内最大的机动车尾气催化净化装置主要产业化基地,产品应用于汽油车、柴油车、摩托车、LPG(CNG)、非道路机械和工业催化领域,国内市场占有率在20%以上。公司生产尿素喷射系统,并承担国家“863”项目—尿素喷射系统技术和生产开发。

应用自有专利技术,采用稀土加少量贵金属为活性组分的三元催化、湍流漩涡控制及金属载体涂复等技术成功开发的汽车尾气催化剂、催化净化器等高新技术产品,能有效地将机动车尾气排放中有害气体 CO、HC、NOX转化为无害的CO2、H2O和N2,产品可使尾气排放满足欧Ⅱ、欧Ⅲ、欧Ⅳ排放标准。

(4)博世汽车柴油系统股份有限公司

中外合资股份有限公司,从事现代柴油技术和尾气后处理系统的研发、匹配、销售和制造的专业企业。主要生产柴油机燃油喷射共轨系统和尾气后处理系统,其中共轨系统已经实现本地化生产。产品市场占有率约 80%,主要为潍柴、玉柴、东风、一汽、东风朝柴、大柴和云内等配套。目前,正在规划筹建尿素喷射系统生产线,预计2011年实现本地化生产。

(5)联合汽车电子有限公司

合资企业,主要产品和服务:汽油发动机管理系统、自动变速箱控制系统及零部件的生产、销售、匹配标定服务等。为中国汽车市场提供了汽油发动机管理系统,国内市场占有率比较高。

(6)昆明贵研催化剂有限责任公司

国有企业,主营产品范围:1)贵金属催化剂及其中间产品;2)工业废气净化器的研究、开发、生产、销售;3)机动车尾气净化催化剂及净化器的生产、销售等。形成了我国具备自主创新技术品牌的机动车催化剂产品技术和产业技术,为国内30余家主车厂提供配套服务。产品出口伊朗、泰国和马来西亚、俄罗斯、哈萨克斯坦等国家。

(7)北京德尔福万源发动机管理系统有限公司

中外合资公司,主要产品和服务:碳罐电磁阀 、进气压力温度传感器 、曲轴位置传感器、 氧传感器、 燃油分配器总成、 M3喷油嘴 、电子节气门阀体总成、机械节气门阀体、 凸轮轴位置传感器 、爆震传感器 、冷却液温度传感器、 点火线圈、 ECU、燃油泵支架及总成。近年企业产品市场占有率增长比较快。

(8)优美科汽车催化剂(苏州)有限公司

外资独资企业,主要从事生产、销售汽车尾气净化催化剂及贵金属化合物,并提供售后服务。在国内市场占有一定比例。同时在德国、法国、瑞典、美国、加拿大、巴西、南非、韩国、日本等国建有汽车尾气净化催化剂生产工厂和技术中心。

(9)北京绿创环保设备股份有限公司

股份制公司,公司主要从事汽车排气系统总成的研发、设计、产品制造以及销售。主要为奇瑞、郑州日产、石家庄双环、北汽供应多款催化器及消声器;为东风柳汽、一汽红塔提供催化器等。

(10)NGK(苏州)环保陶瓷有限公司

独资企业,公司生产以堇青石为原料的汽车尾气净化用蜂窝陶瓷载体和柴油机尾气净化用堇青石/碳化硅材料的DPF汽车尾气过滤器。其产品在国内占有比较大的份额。

(11)电装(中国)投资有限公司

独资公司,其中主要产品为电控高压共轨系统,配套于上柴、中国重汽、锡柴和杭发等。

(12)东京滤器(苏州)有限公司

独资企业,主要产品和服务:汽油发动机用三元催化器催化转化器;柴油发动机用尾气催化器;各类空气滤清器总成、机油滤清器总成、燃油滤清器总成生产及销售、树脂型进气歧管、叠层式机油冷却器、EGR冷却器,封闭式油气分离器等产品销售。母公司在日本东京圈柴油车改造项目中参与产品研发和改装,参与改装车数量占60%以上;东京滤器和日本的日产柴油公司在全球第一次将尿素SCR进行量产并将该种车辆第一次在欧洲进行推广。

(13)苏州派格力减排系统有限公司

独资企业,主要产品和服务:SCR系统集成;DPF 系统集成;POC+DOC系统集成。目前产品主要应用于玉柴国IV柴油发动机。

(14)浙江邦得利汽车环保技术有限公司

股份制企业,主要产品为:膨胀和非膨胀陶瓷密封衬垫、石墨复合衬垫、金属丝网衬垫、三元催化转化器、排气歧管等。目前主要供应:一汽夏利、奇瑞、长安等企业。

2.2 骨干企业竞争状况分析

虽然我国机动车环保产业起步较晚,但发展很快。特别是近年来国家出台了一系列政策,使机动车污染防治企业得到了激励和发展。随着各项机动车排放标准的实施,加速了跨国公司在国内的合资、独资企业的建设步伐以及新技术的转移速度,市场的迅速扩大也加快了国内科研单位的技术产业化进程。

总体而言,我国机动车环保产业充分实现了国内外产品市场化竞争格局,国际上主要的跨国公司都在国内合资或独资建厂,有些还建有技术中心或研发中心,如巴斯夫催化剂(上海)有限公司、庄信万丰(上海)化工有限公司、优美科汽车催化剂(苏州)有限公司和联合汽车电子有限公司、博世汽车系统股份有限公司等。国内几个骨干企业,如无锡威孚力达催化净化器有限责任公司和昆明贵研催化剂有限责任公司等,在生产规模、品种和技术装备等方面也达到国际水平,可以满足国内部分机动车的需求。

由于我国机动车环保产品生产企业大部分都是合资、独资企业,市场份额占有率在80%以上,他们的核心技术都是从国外引进的,其技术水平和国外技术水平是相当的。

为了达到机动车排放标准的要求,采用的排放后处理装置基本是由国内生产企业供应的,但是其技术基本都掌握在跨国企业手中,还有一小部分是从国外采购的。可以看出,汽车用关键后处理零部件的研发和投产,掌握其核心技术还应加大投入力度,有必要打破目前跨国企业的垄断地位,所以中国机动车污染防治产业任重道远。

3 行业发展中存在的主要问题

机动车尾气后处理装置行业是发展迅速的新兴行业,经过十多年的发展,企业产品技术水平、产业装备和制造水平都有明显提升,行业市场也日益扩大。但随着行业规模迅速发展,也出现了一些亟待解决的问题,必须认真对待以保证机动车排放法规的实施。

(1)国家对法规监管体系存在管理疏漏

当前,国家主要从整车的角度控制机动车尾气排放,但是对整车企业生产的车辆型式核准上存在尾气后处理装置参数备案不齐全、关键参数未经检验核实等管理漏洞,而且由于国家目前对汽车排放控制的资金投入尚不足,排放法规执行力度与控制机制尚不完善等因素,使得国家还无法实现对汽车产品的一致性检验和排放耐久性检验的有效监管,这造成某些汽车生产厂家为了应付通过国家的排放一致性认证或者排放耐久性试验,在车辆上先装备较好的催化器,并涂有含量较高的贵金属,但在认证完成后的整车生产时,就会选用一些较差的催化器;或者在整车生产了一段时间后,为了降低成本而更换载体或减少贵金属含量。

(2)尾气后处理装置售后市场混乱

国家法规对催化转化器的寿命要求较短(对于国Ⅲ 来说,原装催化转化器不小于8万公里),而对汽车报废要求较长。就法规要求来看,在汽车整个的寿命期中,应有多次的催化器更换行为。然而当前尾气后处理装置售后市场混乱,不合格催化净化产品泛滥。这些产品主要来自一些无监控、无固有技术、无稳定材料供应商的“三无” 厂家,虽然其产品质量比绝大多数正规的污染控制装置生产厂家的产品要差得多,但由于其价格十分低廉,因此占据了绝大部分售后市场。这种不正当的市场竞争挤垮了几乎所有正规的污染控制装置生产厂家,不仅导致了售后市场的无序竞争,同时严重影响了在用车污染排放控制水平,将会对环境造成难以估量的损害。

(3)现行I/M制度有待完善

对在用车实行检测/维护(I/M)制度,是实现在用车排放有效管理和大规模降低汽车尾气污染危害的最重要的环节。通过对过期的尾气净化催化器实行更换,从而保证在汽车正常使用寿命期间,满足排放标准,真正做到排放超标车不能上路行驶。但是目前I/M制度还存在一些问题:一方面我国现有汽车尾气检测是依靠各地的环保部门或交警部门建立起来的,不具有独立法人地位,缺少中立性;另一方面尾气所用的检测技术和方法落后,没有使用真实可靠的简易瞬态工况法及设备进行排放检测,不能真实反映车辆的实际排放状况,这导致尾气检测流于形式,排放超标车辆没有检测出来。而且,在过期尾气催化净化装置更换和维护方面,全国大部分地方只检测不维护,这也是导致汽车尾气污染持续上升的主要原因。一些城市虽然组织汽车维修厂和4S店进行了更换,但是这些单位不具有选择和评价催化净化装置的能力,所购买的产品大部分都不合格,更换后也保证不了正常的使用寿命。

(4)企业技术水平参差不齐

随着法规的加严,少数优秀的、技术水平较高的企业能及时为市场提供满足质量要求的尾气后处理装置,但是国内还有很多尾气后处理装置生产企业,存在技术水平比较低下、工艺管理流程不规范、研发和检测设备和手段缺乏等问题,再加上不注重对产品质量一致性的监控,这直接导致了企业产品较差,产品制造精度和生产一致性难以保证。

(5)国内自主企业整体发展比较落后

我国国内自主企业虽然近几年来技术进步迅速,产品产业技术成果丰硕,但与国外仍存在差距,主要表现在:1)技术的快速发展及法规的日趋严格凸显出国内对尾气后处理系统性研究不足的问题,导致国内自主企业新技术更新换代速度慢于国外,满足更高排放法规的高端技术储备仍落后于国外;2)市场占有率与合资或外资企业差距较大。国内自主企业市场份额主要来自于自主品牌主车厂,以替代开发项目占主体,而外资或外商独资企业市场份额主要来自于合资品牌和自主品牌两部分主车厂,以一体化开发项目占主体。而且国内整车/整机企业在满足新排放法规时,为了规避开发风险,一般与国外尾气后处理系统供应商进行一体化配套开发,造成了国内自主企业在整车/整机配套经验积累较少、配套资源不如外资企业丰富等缺陷,这更加使国内自主企业在市场上缺少核心竞争力。随着排放法规的日益加严和发动机的变革,这些企业根本没有足够的技术储备解决问题,很容易被市场淘汰。

4 解决对策及建议

因为实施相关国家机动车排放标准是一项系统工程,所以建议由环境保护部牵头组织,协同其他相关部委共同按时实施国家标准。具体建议如下:

(1)对生产企业建立市场准入标准,统一管理,坚决淘汰不合格企业

汽车尾气后处理系统,特别是催化剂和载体是一个科学和技术密集、技术含量极高的产品,产品质量事关所有人的生命和健康。因此,建议尽早建立尾气净化催化剂企业的市场准入标准。对那些不符合市场准入标准的企业坚决淘汰,以保证企业的健康发展,减少社会资源的浪费和保障环保法规的正常实施。另外,国家可以支持和鼓励符合市场准入标准的优秀企业产品的推广和应用,帮助生产企业做好相关的协调工作。

对于产品的监管可成立一个专门的机构,不定期抽检尾气净化装置和整车排放,严厉处罚装置抽检不合格的生产企业,对排放不合格的整车实行召回制度。

(2)建立起尾气后处理装置产品管理办法和产品目录

对尾气后处理装置的管理是控制机动车排放污染的重要抓手,加强管理可以使机动车管理的源头向前延伸,既可以提高政府管理效率,也可以保障国家现有的排放法规的有效实施并产生应有的环保效益。建议尽快建立起尾气后处理装置产品管理办法和产品目录。依据管理办法,对尾气后处理装置产品实行核准认证程序,建立起机动车污染控制装置产品目录,对汽车厂家及消费者强制要求使用管理目录内的产品。

(3)加大对I/M制度的管理和执行力度

尽快在全国建立检测站(I站)和维护站(M站)相分离的I/M制度,I站只负责检测,M站只负责维护,均由具有独立法人资质的专业公司来承担。各地的环保执法部门负责对I站和M站的管理和指导,并且从以下几个方面加强对I站和M站的管理:1)对于I站:应在全国规定使用简易瞬态工况法及设备,废止不能真实反映排放情况的检测方法,对于M站:应建立更换尾气净化装置可追溯制度,杜绝不合格产品进入市场;2)集中技术力量对I站和M站的人员进行培训,保证人员素质;3)对I站、M站的检测或维护质量、收费标准等进行监督管理,对不合格的I站或M站进行处罚直至撤销。

(4)对汽车尾气后处理系统基础方面的研究提供长期的项目和资金支持

对于越来越严格的汽车尾气排放标准或者未来的零排放标准,都需要发展尾气后处理净化技术。汽车尾气后处理系统的研究是一个长期的研发过程,需要持续、长时间、高水平的研究。建议国家建立长远的研究布局,明确确立尾气后处理净化催化技术和高孔密度薄壁载体为我国的长期研究需求,组织我国后处理系统领域的高水平的研究队伍,长期从事研究,为我国汽车尾气后处理装置产业的发展提供持续的科学和技术支撑。

(5)大力支持前瞻性技术法规的制定,鼓励建立起技术研发共享平台,组织整车厂和尾气后处理装置企业联合研究

发展历程已经多次证明了,标准和法规的先行制定是汽车行业及其相关行业发展的重要保障。目前,各国已经把标准和法规制定提高到一个战略高度来规划。没有自己的标准和法规,就会严重阻碍行业的发展,并会在技术引进、产品开发等方面受制于人。因此,建议国家积极支持尾气后处理系统相关法规的前瞻性研究和制定,保障行业健康、有序发展。

由于尾气后处理系统涉及五大类车(汽油车、柴油车、摩托车、CNG车、含氧燃料车),所用的尾气后处理系统种类繁多,技术难度极大,研究任务非常繁重,因而从发展的角度考虑,对于一些共性的技术研发,建议国家组织相关单位建立起技术研发共享平台,这将有效解决企业之间重复研究、核心竞争力受制于人等突出问题,形成具备自主知识产权的技术研发共享平台,突破发达国家在该领域的技术壁垒,加快研发产品的大规模产业化。

企业创新必须要有自己的技术积累,但创新能力绝不会凭空形成,它依靠的是长期经验的积累和总结,而积累只能依靠开展相关的试验与研究,这样才能占有技术的制高点,实现技术上的跨越。同时还应提高工艺装备技术水平,加强制造工艺装备技术的研究和人才的培养。

建议国家鼓励并组织整车厂和尾气后处理装置企业联合进行催化剂的应用和匹配规律研究。目前整车厂和主机厂普遍缺少尾气催化净化知识,不少单位看不到尾气净化催化剂的高技术内涵,仅将其简单看作是机械零部件,因而在匹配、管理和使用催化剂过程中存在诸多问题,即使合格的催化剂也达不到正常的使用效果,同时给企业造成了人力、物力和财力浪费。政府的推动将可全面促进整车排放控制技术的进步,并可使相关研究成果迅速产业化。

(6)尽快制定机动车催化器回收管理办法

我国从2000年实施排放标准开始,乘用车都已陆续配备有三元催化器,经历了近10年的时间,目前大量汽车面临着淘汰的问题。再加上我国去年的汽车产量已经达到1300万辆,乘用车的产量超过1000万辆,因此不断壮大的汽车报废市场对三元催化器的回收和管理工作提出了紧迫的要求。建议国家尽快组织相关部门,开展制定机动车催化器回收管理办法,以解决日益庞大的报废催化器市场的管理问题。规范催化器系统的回收,不仅能使宝贵的贵金属资源得到再利用,而且也能保证在用车市场的秩序,避免已经报废的催化器再流入市场,进而影响车辆的排放性能。

总之,汽车产业尾气后处理装置行业经过了十多年的发展,已经成为控制机动车排放的核心行业。目前,正迎来了国家鼓励、社会关注和民众需求的良好发展机遇,尾气后处理行业的健康、有序发展,不仅需要国家政策管理和法律法规的支持,也需要相关企业的自律行为。只有共同努力,我国的机动车排放污染才能得到有效治理,民众的生活环境质量才会得到持续改善。

5 行业发展展望

2010年,随着《汽车产业调整和振兴规划》的进一步落实,以保增长、扩大内需、拉动国内市场为重中之重,扩大内需发展自主品牌产业显得尤为重要。面对自主发展的问题,要结合当前市场环境,做好汽车尾气后处理系统行业的发展,以节能减排、新技术应用、提高核心技术创新在企业发展中的地位,实现全面的产业升级。2010年国内柴油车的产量将保持较快的增长趋势,加上国IV排放标准的实施,以及我国又是摩托车生产大国,所以,今后无论是新车还是在用车都面临着排放控制的问题。

目前国内部分柴油车(机)企业,尤其是大型企业已采用了先进发动机技术,有的已开始供应国Ⅲ标准发动机产品。但仍有一部分企业的产品还不能真正达到国Ⅲ标准的要求,一方面需要改进发动机自身技术,另一方面应采用后处理装置产品。同时,为实现与国际接轨,随着国IV标准的发布实施,国内大型企业已开始着手进行实施国IV标准技术的储备。目前我国国Ⅲ柴油机大多采用高压共轨系统、单体泵或 VE分配泵,和相匹配的后处理装置。但要达到国IV 排放标准,仍需采用高压共轨或单体泵和相匹配的后处理装置。目前主流的柴油机都采用选择性催化还原(SCR)系统来满足国IV标准,但是对SCR系统在排气温度较低情况下性能的稳定性等方面需要做进一步的研究。

摩托车产量预计2010年将达2200万辆,发动机2300 万台,社会保有量1亿辆左右。市场重点产品将会是:达到国家第Ⅲ阶段排放的50~150mL电喷摩托车、250 ~600mL大排量摩托车等,特别是节能环保型摩托车有着巨大的市场空间。由于满足国家第Ⅱ、第Ⅲ甚至更高阶段排放要求的摩托车技术含量高,难度大,有些核心技术国内尚未掌握,能否及时开发出具有自主知识产权的新型环保摩托车和发动机,并批量投放市场,是我国摩托车行业亟待解决的重点课题。

由于我国机动车污染防治装置生产起步比较晚,到目前为此,国内的排放后处理系统生产还没有形成批量,还不能满足各种型式发动机的需求。总之,今后机动车污染防治工作重点仍是降低柴油车和摩托车污染排放物,应全面推进先进的柴油机和摩托车排放控制技术研发和应用。引导柴油车和摩托车的后处理技术装置生产企业积极创新,引导生产企业开展后处理装置技术研究工作,开展相关试验研究工作,制造出品牌产品,并形成一定的生产能力和规模。

使用微信“扫一扫”功能添加“谷腾环保网”