流化床焚烧技术在化工生产中应用原理

一、概 述

焚烧法处理废液是将含高浓度有机物的废液在高温下进行氧化分解,使有机物转化为水、二氧化碳等无害物质。有机废液流化床焚烧技术具有废液焚烧彻底、环保性能优、运行费用低等显著特点,在发达国家得到了广泛应用,因化工厂在生产过程中会产生的大量废液、废气等有毒的化工垃圾,若不经处理直接排入外界环境,势必将造成严重的环境污染,同时需要排放的废液、废气又具有一定的发热值。因此,对于那些发热值很高的废液、废气,具有回收利用的价值,例将尼龙 66盐生产过程中产生的己二酸、己二胺废液及制氢解析气等废气通过焚烧,以达到在处理工业垃圾,消除污染的同时,回收利用其放出的热量,解决环保问题和节能降耗的目标。

二、流化床焚烧炉原理

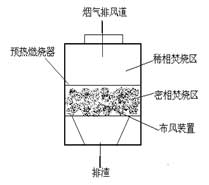

流化床有机废液燃烧系统主要由焚烧炉本体、废液喷射系统、高温燃烧室、启动燃烧室、余热锅炉、螺旋给煤系统、振动排渣机、尾气处理装置、尾部排尘器和鼓、引风机等组成,其中焚烧炉本体由流化床密相焚烧区和稀相区构成,有机废液由废液喷射系统分别喷人流化床密相焚烧区和稀相焚烧区,流化床密相区床层中有大量的惰性床料(如煤灰或砂子等),其热容量很大,能够满足有机废液的蒸发、热解、燃烧所需大量热量的要求。由布风装置送到密相区的空气使床层处于良好流化状态,床层内传热工况十分优越,床内温度均匀稳定,维持在 800℃~900℃,平均停留时间1.0~5.Os,过剩空气100%~150%,有利于有机物的分解和燃烧,焚烧后产生的烟气夹带着少量固体颗粒及未燃尽的有机物进入流化床稀相区,由二次风送入的高速空气流在炉膛中心形成一旋转切圆,使扰动强烈,混合充分,未燃尽成分在此可继续进行燃烧。

流化床焚烧室 |

并可将己二胺废液喷入密相区上方,调整送风量使在解析气燃烧器以下的炉膛内维持缺氧状态。在还原性气氛中,己二胺废液分解生成的 NH,可还原大部分NO x使气体排放合格。另外己二胺废液中含有 1%的NaOH,焚烧过程中会产生低熔点钠盐会导致流化床密相区不能正常流化和焚烧炉尾部各区段受热面粘结熔化盐。己二胺废液喷入密相区上方可防止低熔点钠化合物进入床层 ,避免密相区结焦。 解析器燃烧形成高温区,烟气与高速二次风混合,可使挥发物充分燃烧以保证烟气黑度合格,由于流化床锅炉流态化燃烧室床料蓄热大,燃烧锅炉炉膛烟气中含灰浓度仅2~3kg/Nm ,燃烧室内砖衬,采用刚玉砖或碳化硅复合砖。

三、结 论

流化床技术是本世纪初才发展起来的一门新技术,较早地应用于石油、化工、冶金、粮食加工等工业部门,而循环流化床锅炉就是在鼓泡流化床锅炉发展的基础上,在炉膛出口加装了物料分离器,来捕捉大量的物料颗粒,井使之再循环,以提高燃烧效率和脱硫剂利用率。循环流化床锅炉与鼓泡流化床锅炉相比,燃料颗粒更细,流化风速更高。鼓泡流化床锅炉的燃烧主要在密相层 .循环流化床锅炉是在整个炉膛内燃烧, 循环流化床锅炉是一种兼有煤粉炉燃烧和鼓泡流化床燃烧技术的长处。

流化床燃烧锅炉同煤粉燃烧锅炉相比较流化床锅炉与煤粉燃烧锅炉相比较有以下主要区别:

(1)煤粉炉燃烧必须用磨煤机将煤磨成粉状,而流化床燃烧 ,一般只需要用破碎机将煤粗碎至 6mm~8mm以下,即可直接入炉燃烧 ,燃料处理比较简单。

(2)煤粉炉燃烧时,煤粉基本上随燃烧空气一起流动,在气流携带输送经过炉膛的过程中。同时完成着火到燃烧的过程,在炉膛内停留约 2~3秒。但在流化床锅炉中,煤粒在床内停留的时间很长 ,可达几十分钟,煤粒与空气接触混合情况也很好,所以使粗颗粒劣质燃料能在低温燃烧过程中燃烧。

(3)炉内充满高浓度的高温颗粒 ,有良好的传质和传热特性 。在以往锅炉热力计算中,烟气对流换热可以忽略不计,但在循环流化床内壁面与颗粒碰撞的机会增大 ,颗粒有足够时间把自身的热量传给壁面。

使用微信“扫一扫”功能添加“谷腾环保网”