济钢第一炼钢厂25t转炉一次除尘系统改造

1 概述

济南钢铁集团总公司第一炼钢厂(简称济钢第一炼钢厂)现有3座25t转炉,原设计年产钢量85万t,随着生产形势的需要,3座转炉于1999年进行扩容改造,每炉出钢量达到42t,达到年产钢240万t。随着装入量的增加,冶炼过程中烟气产生量相应增加,据测算瞬时最大烟气量达到53000m3/h。该烟尘主要是通过汽化冷却烟道经一文粗除尘、二文精除尘,两级弯头脱水器脱水,水雾分离器汽水分离后由一次除尘风机抽至三管放散烟囱排放。但由于济钢第一炼钢厂在转炉扩容后对一次除尘系统并未进行配套改造,除尘能力小,经常出现炉口冒黄烟、除尘效果差、含尘浓度高等问题,极大地污染了环境,制约着转炉的正常生产,因此需要对一次除尘系统进行改造。

2 存在问题分析

(1)风机抽力偏小。D700风机处理能力为700m3/min,但按目前装入量和供氧强度计算,最大烟气量达900m3/min,风机能力显然满足不了烟气量的要求。在冶炼过程中,在最大降碳速度期间仍有烟气冒出炉口。

(2)一文、二文不匹配。无论从除尘系统实际运行情况还是从理论计算上来看,一文偏小,阻损大;二文由于拆除了R-D板后截面过大,阻损小,影响炉前抽烟效果和烟气处理后的含尘量。

(3)排污系统结构复杂,管道多,且为封闭的管道,维护困难,在一定程度上影响了系统运行。

(4)除尘水水质差。济钢第一动力厂处理的除尘水悬浮物和硬度都较高,使整个系统容易结垢堵塞,导致炉前抽烟效果差,成为制约转炉一次除尘系统正常运行的重要因素。

(5)风机管道长,弯道多,阻损大。

(6)二次除尘罩设计不合理,影响二次除尘作用的发挥。

(7)监控系统不完善,不利于故障的判断和及时处理。

(8)煤气回收时风机后压力高,影响了炉前抽烟效果。

3 改进方案

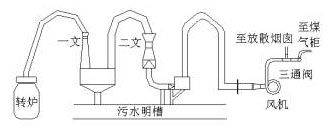

针对一次除尘系统存在的上述问题,对系统进行改进。改进后一次除尘系统工艺如图1所示。

图1 25t转炉一次除尘系统改造工艺流程 |

(1)在不改变现有风机房的基础上,加大风机叶轮直径,采用三元流叶轮,把风机处理能力提高到900m3/min,满足烟气量大的要求。

(2)一文溢流水封改为水平可调式,增加调整装置,减少水封内积灰。

(3)为提高脱水效果,一级弯脱水器改为重力脱水器,二级弯头脱水器后增加复式挡板,以避免烟气中直径较小的水滴由于沉降速度小于上升气流速度而随气流一起流动。由于挡板的存在,水滴撞击挡板之后,速度急剧降低,同时也增加了水滴碰撞、聚积使直径变大的几率。这样烟气尘粒将进一步脱水。同时在脱水器后部增设喷雾脱水喷枪,提高雾化效果,加剧烟尘沉降。

(4)根据改进的风机能力及现在的烟气量,对一文、二文进行改造,一文由方形500mm×500mm改为圆形φ620mm,二文在不更换的前提下改为可调式,实现一文、二文的合理匹配。

(5)污水系统:主排污管道改为明槽;排污管加大管径,减少数量;负压水封改为不带溢流管的结构,从而实现污水及排污系统的整体优化。

(6)彻底解决除尘水的水质问题。全部进行加药处理,选择性能优良的药剂处理设备,以及合理的加药方式与地点,加药后的水质硬度分析等指标可与汽化室联网控制;要求动力必须提供合格符合指标的水质,满足工艺要求。

(7)完善系统监控,恢复一文前压力、温度检测,增加一文后温度、二文前压力、水雾分离器后压力、挡板脱水器后压力、风机进口温度、偶合器进出口压力、温度检测及报警、风机轴承温度、风机流量等监测点,并实现汽化室—风机房—主控室三地联网。

(8)厂房顶重新敷设风机管道,减少弯头数量和管道长度,从而减少系统阻力。

(9)对二次除尘罩结构进行优化,并对炉体四周封闭,提高二次除尘效率,减少厂房冒黄烟。

(10)在炉口周围增设水气雾化除尘喷头,以吸附炉口冒出的烟尘,减少烟尘外溢。

(11)完善煤气回收系统,在风机房至煤气柜之间增设一条φ1400mm的管道,以降低煤气回收时的机后压力,提高机前负压。

(12)一文至二文的联接管由820mm×820mm改为920mm×920mm,保证烟气与尘粒充分分离。

4 实施效果

根据制定的改进方案,首先在2#转炉实施,之后在1#、3#转炉全部推广应用。实践证明,在目前供氧强度、装入量、加料制度等工艺条件下,改进后的转炉一次除尘系统能力明显提高,除尘效果大大改善,厂房顶不再有大的黄烟冒出,风机后流量达53000m3/h,说明改进后的抽引量与改进前理论计算相符,达到了提高除尘效果的目的。

使用微信“扫一扫”功能添加“谷腾环保网”