有机废物等离子体气化技术分析与探讨

摘要:本文从有机废物气化的特点出发,对常规的气化方式中的水蒸汽气化、氧气气化以及双流化床气化方法做了简要介绍,重点介绍了蒸汽等离子体高温气化的原理、方法以及特点,在此基础上对常规气化和等离子体气化方式的特点和性能进行了详细的对比。蒸汽等离子体气化有机废物具有碳转化率高、燃气质量高减容比大、可控性好以及无污染等优势。

一、前言

能源问题和环境问题是当今世界的两大热点问题。随着我国社会经济的发展,城市化进程的不断加快以及人们物质生活的随着我国社会工业化的发展,城市化进程的不断加快以及人们物质生活的提高,一方面对一次性能源的需求持续增长,另一方面工业废物以及城市生活废物(MSW) 的数量也迅速增加,造成资源的巨大浪费。随着各种热处理技术在环境污染物处理上的日益广泛应用和许多难处理或特殊的污染物对处理效率的更高的要求,常规的热处理技术已逐渐显现出其不足之处。例如安装费用高、粉尘大、热效率不高、体积庞大、不能经常开关以及资源化程度底,尤其是对于多氯联苯类(PCB),氟里昂类等难消解含卤化合物及生物技术产业、农药、医院等的特殊废弃物处理,常规的燃料热源技术的处理效率常不能达到国际规定的标准(PCB 的消解效率必须大于99.9999%)。再者,焚烧中排放二噁英(dioxin) [1-2]污染问题一直是备受人们关注的焦点。焚化炉的燃烧产生的底灰(Bottom Ash)、尾气(Emission)和飞灰(Fly Ash)均含有有毒物质二噁英,对生态环境及人体健康带来危害。

二、有机废物常规气化的技术过程

2.1 有机废物的气化特点

利用有机废物制取燃气,通常采用气化的方式。工业上的有机物气化大都采用空气作为气化的工作介质,由于空气中含有大量的氮气,燃气热值低。此方法产生的燃气热值在 4000~6000kJ/m3,其成份主要是N2、CO、H2、CH4 以及CO2 等,适用于工业窑炉的辅助燃料或内燃机发电。该种气化技术已经较为成熟,现有固定床、流化床及循环流化床的气化方式,其气化效率达到70~80。由于上述方法得到的低热值燃气中,含有50%左右的N2,如果将其中的N2 除去,其燃值将相应增加一倍,达到10000~15000kJ/m3,成为中等热值燃气。而中等热值燃气的用途将更加广泛。中等热值的燃气通常采用不含N2 的气化介质或改变气化方式,使有机物进行热解气化。得到的气体主要成份为CO、H2、CH4 和CO2,具体方法有三种,即水蒸汽气化、氧气气化及双流化床气化。

2.2 中等热值气化方法的技术特点

(1)水蒸气气化:利用高温水蒸汽加热有机物,先将有机物热解,生成可燃气体和焦炭,焦炭再进一步与水蒸气反应,生成H2 和CO,因此水蒸气气化必须要有两个关键设备,蒸汽发生器和气化炉。由于有机物热解比较理想的温度区间在700℃以上,而且焦炭与水蒸汽的反应要求较高的温度,因此只有水蒸气的温度达到700℃以上,气化效果才比较理想,这对蒸汽发生器性能提出了较高的要求。通常情况下,由于水蒸汽气化难以达到较高的温度,因此气体产率较低。但是产生的燃气H2、CH4 较多,CO、CO2 相对较少,有利于燃气的进一步处理。总的来说,常规的水蒸气气化效果较差,目前工业上已经较少应用,主要用于实验室研究。

(2)氧气气化:这是目前气化技术较为成熟,应用较为广泛的一种气化方式,气化过程中采用氧气作为气化介质,将部分有机物氧化产生热量来维持气化的能量。燃气中CO2、H2 的含量较高,CH4 的含量低,气化所得的燃气热值较高。该气化方式燃气产率较高,气化效率相应提高,而且工艺简单,技术成熟,运行稳定,是目前在工业上较常用的一种气化方式。氧气气化的主要缺点是需要一套制氧装置,一次性投资较大。

(3)双流化床气化:该方法充分利用了流化床的特点,将气化过程中两种过程及燃烧和热解分开,分别放在两个流化床中独立进行。有机废物首先进入热解床,进行热解,产生热解气体和焦炭,经过气固分离,焦炭进入燃烧床与空气燃烧,加热床中的热载体,热载体再循环到热解床作为有机物发生热解的能量。由于该气化方式采用了先进的流化床技术,使得热解产生的燃气与燃烧过程中出现的CO2 和N2 分离,因而燃气质量较好,而且不需要额外的热源和制氧设备,相应的运行成本较低。但是,由于热载体数量上和温度的限制,通常情况下热解床的温度都不能很高,因而有机废物的气化率较低。由于燃烧床排出的尾气温度较高、热焓值较高,需要回收,否则浪费较大,因而需要较好的余热回收装置。另一方面,由于运行时焦炭和热载体都在较高温下循环,难以定量控制,较易引起炉温的起伏变化和不稳定,因此需要辅助的加热装置。由于上述问题的存在,限制了该项技术的应用,目前国内外还处于不断的研究完善之中。

三、有机废物蒸汽等离子体气化

热等离子体技术由于其高温(温度可达到10000K-20000K)与高热传导效率首先在冶金和切割和喷涂等领域得到广泛应用,基于热等离子体高温、高能量密度以及高活性丰富自由基的存在,近来在有机废物的处理和资源化方面,尤其是在危险废物的处理领域,越来越受到人们的关注。

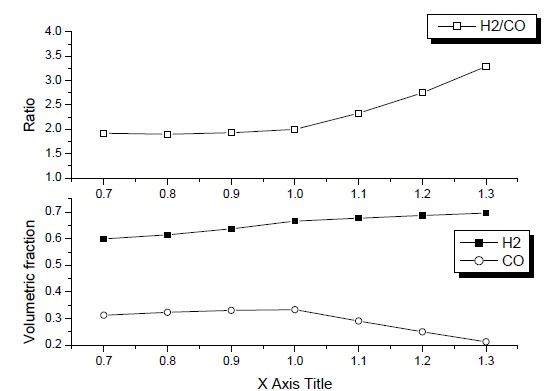

采用低温水蒸汽(150℃~250℃)作为等离子体炬的工作气体,即采用水蒸汽作为有机废物的气化介质,经等离子体炬加热后的水蒸汽,平均温度高达5000℃,与常规的水蒸汽气化相比,蒸汽等离子体气化具有一系列优点,它为气化反应提供了一个高温、高能环境,物料加热速率快,反应速率快,有很高的处理效率,还能发生一些在普通气化条件下不能发生的反应;尤其是对难处理危险废物及特殊要求废物,其先进性与优越性进一步显现出来, 成为有机废物处理领域中最有发展前途,最引人关注的一项高科技技术。图1 为聚乙烯与蒸汽反应C/O 为1 时不同温度下的气体成份。图2 为不同C/O 比1500K 时的气体成份和H2、 CO 摩尔比。

.jpg) 图1 不同温度下聚乙烯蒸汽气化的气体组分 |

图 2 不同碳氧比下产生气体成份及H2、CO 摩尔比 |

表1 常规气化与等离子体气化方法比较 |

4、有机废物气化方法比较

表 1 对常规气化方法和等离子体气化方法进行了综合对比。从表中可以看出,气化结果主要取决于气化的反应温度,温度越高,气体产量越大,气化效率越高,但是气体的热值相对降低[3]。从气化产生燃气的组分来看,蒸汽等离子体的气化燃气质量最高,几乎完全由H2 和CO 组成,占气体组分的99%,而且H2 和CO 的比例,可通过控制蒸汽和废物的量来达到调节,这样可以直接满足某些化学合成的需要,例如合成甲醇,将H2 和CO 的比例控制在2 比1 最为合适。

蒸汽等离子体气化产物中不含焦油成份,便于气体进一步处理。例如,可将气体中的 CO 滤去或在适当温度和催化剂作用下将CO 氧化成CO2 得到纯净的H2,也可将燃气直接用于燃料电池发电,燃料电池的发电效率高,而燃料电池的有效能效可达60~70%,其理论能量转换效率可达90%,特别是氢燃料电池可做到零污染。也可将气体直接用于燃气轮机发电,辅助余热锅炉及蒸汽轮机发电总效率最亦可达到50%,均高于废物燃烧蒸汽轮机发电效率20~25%。由于燃气轮机对燃气的质量要求高,常规的气化燃气在未经进一步处理之前是无法应用的。

从有机废物碳的转化效率来看,蒸汽等离子体气化也是占有明显的优势,这样可以最大限度地利用废物资源。

从有机废物的气化温度来看,常规气化方法温度在550℃~950℃之间,如果废物中含有氯元素,将无可避免的产生二恶英和呋喃,它是一种无色无味剧毒物质,这是造成焚烧炉在西方国家很难被公众接受的主要原因,同时由于常规的气化方式温度较低,气体中飞灰的含量较大,而飞灰中含有重金属和二恶英,需要进一步的处置。这样以来,常规气化方式对有机废物必须进行严格的筛选,尽可能避免含氯元素的有机物,废物中的无机物含量尽量低,这使得常规气化方式对有机废物的适应性差。对于蒸汽等离子体气化方式,由于高温以及气化炉的还原性气氛,二恶英和呋喃等有毒物质被完全破坏,废物中的金属和无机物被熔化,因而具有很大的减容比。排出的熔融金属可回收再利用,而熔融的无机物类似于玻璃体结构,实验表明,它具有不浸出性,可作为建筑材料。可以看出,蒸汽等离子体对废物具有广泛的适应性,完全基于废物资源化这一思路,在废物得到处理的同时,将废物转化成可以在利用的产品,同时对环境非常友好。

另外一方面,从表中可以看出,除了气化参数和气体成份有较大差别以外,在技术水平上也有一定的不同。总的来说,常规水蒸气气化相对较差,而氧气气化和双流化床气化各有千秋,蒸汽等离子体的气化效果最佳,但是技术也最复杂,运行成本也最高,目前,主要应用于有毒废物的气化领域,具有独特的优势。

参考文献

[1] AmTest 2000c, “Integrated Environmental Technology, LLC PEMTM System Genset Stack EvTEC Tests,April 12-13, 2000,” AmTest Air Quality, LLC, Preston, WA, July 26.

[2] Bastian, R. 2002, “What is New in the HWC MACT,” 2002 International Conference on Incineration and Thermal Treatment Technologies, Advanced Tutorial, May 13.

[3] 吴创之 徐冰嬿 罗曾凡等,“生物质中热值气化技术的分析及探讨”, 煤气与热力,vol. 3, 1995.

使用微信“扫一扫”功能添加“谷腾环保网”