四炼钢7#电炉循环水处理方案

本项目为四炼钢厂7号电炉直供水系统改造成为循环水系统。项目包括给排水系统,供配电系统,仪表计控系统及土建系统。

项目总投资为估算为384.96万元。

通过该项目的实施,冶钢四炼钢7号电炉供水的重复利用率达到95%以上。可以大幅降低生产产品的成本,降低吨钢水耗,保证电炉用水对水质的要求,减少热污染污水带来的环境影响。同时也可以从根本上解决困扰在7号电炉的排水不畅,污水外溢影响生产的老大难问题。

2、四炼钢厂7号电炉目前的供水状况

7号电炉位于大冶特殊钢股份有限公司四炼钢厂,1985年建成,为50吨偏心底出钢交流电弧炉。设计年产能力为10万吨钢锭。

7号电炉供水系统原由武汉钢铁设计院设计为直供水系统,原设计供水能力为800m3/h,由主厂房西侧DN300生产水管直接供水,排水经炉底排水沟直接排入下水道向南北两条通道排入厂区排水干管。1996年7#改造时又对水系统进行了一次改造,由冶钢设计院完成的。

7号电炉设备冷却水用点主要为水冷炉盖、水冷炉壁、水冷炉门(框)、水冷电缆、导电横臂、变压器、电级夹头、偏心炉底、碳氧枪及变压器等需水冷却的部位。供水压力为0.3~0.5MPa,供水温度为小于35℃,供水水质为厂内生产水质,供水制度为连续供水。

投产近20年来,随着四炼钢厂的生产规模的逐步扩大,特别是近几年产品结构的不断调整,冶炼强度的不断加大,设备内换热效果差等原因,导致电炉设备的冷却水需求量逐年增加,已由原设计供水800m3/h猛增到1600m3/h。(通过走访用户和设计部门提供提供的数据:炉壳、炉盖、水冷弯管喷枪等设备用水334m3/h,电炉机电设备用水120m3/h,烟气除尘系统用水780m3/h,其它设备冷却用水360m3/h)水资源浪费的矛盾亦越来越突出了。不仅大量水质受到污染即仅水温升高的热污水白白流入下水道,也带来了环境的污染,而且由于外网中的水质越难满足7#电炉用水的要求,多次影响了生产。同时,由于供水量的增加,排水的问题也日益突出。南北两条排水沟已不堪重负。排入下水道的废水中带有钢渣,经常堵塞下水道,造成排水不畅的现象。外溢的污水严重影响现场的生产环境。

3、项目建设的必要性和依据

据统计,根据四炼钢7号电炉的实际生产能力生产用水量为1600m3/h,按冶钢目前制水成本0.5元/吨,循环水测算成本0.20元/吨,废水排放和水资源征费0.1元/吨,年生产350天计算,一年就有近672万元供水成本白白流失。大量可以回收利用的热废水直接排放,造成了巨大的能源浪费。从目前国内同等类型的电炉来看几乎是没有采用直供水系统的。吨钢耗水率远远高于冶金行业的平均水平。

中华人民共和国《水法》第七条明确指出"各单位应当采用节水用水先进技术,降低水的消耗量,提高水的重复利用率。"冶金环境保护计划目标也指出“到2005年,工业水重复利用率应达到85%,平均吨钢耗新水应在35t以下”,在贯彻和执行这些政策性法令、法规方面,我公司尚存一定的差距。巨大的能源浪费也是制约我公司经济效益的重大因素,节能降耗已成为我公司目前形势下的首要问题。

而另一方面,热污水排放也给环境带了巨大的影响,严重污染了环境,为此公司不得不每年耗巨资去疏通厂房的排水沟及交纳废水排放费。仅2003年3-8月就对四炼钢厂房北面的下水道进行了三次全线疏通,这些都成为企业本身的一个沉重的负担。

根据全公司长远规划,到2010年,全厂的生产水循环率要达到90%以上,降低吨钢耗水量,降低钢产品成本。从近十几年来看,公司内部无论是技改项目还是新建项目都把水的循环率作为头等大事来考核,基本上都循环利用了,而且七、八十年代的设备也大多改造完成实现了水的循环使用,而作为耗水大户的7号电炉却一直没有得到很好的循环利用,任其自由排放,成了制约冶钢吨钢耗水率达到同行业先进水平的问题。

鉴于冶钢四炼钢厂7号电炉目前的生产用水、排水状况,参照国内外先进的治理方法及成熟的经验,对其进行治理改造已是势在必行。

4.4、治理改造方案

7号电炉原采用厂内生产水供水,冷却供水设备,温度升高后直流排放,考虑到排水杂质多且易堵塞。应将其处理后降温循环使用。根据四炼钢的要求,新建7#电炉冷却水循环系统,取代7#电炉现有的冷却水供排系统。净循环水量为1600m3/h,旁滤水为总循环水量的10%。

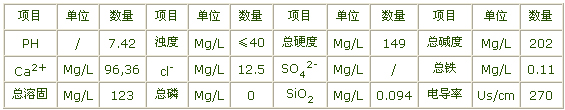

4.4.1.主要工艺参数

|

4.4.2.循环供水方案

7#电炉各设备使用后的冷却水,仅使水温升高,水质少量受粉尘污染,这部分冷却水使用后排入现有厂房内7米平台上各设备排水斗内,再通过排水管道流入厂房内新建排水管中汇总,改变原有明沟回水方式,不仅减少了回水的二次污染,从根本上改变污水外溢造成的环境污染。还能够利用高差降低室外排水管的埋深,降低施工成本。

回水通过室外埋地排水钢管自流到净循环水泵房的热水池中,然后再由冷却水泵升压至冷却塔冷却降温至设计温度后,自流到循环水泵房的冷水池中。经设备供水泵加压,通过室外架空管网送至7#电炉循环使用。

在循环过程中为确保水质,设有旁滤、加药(杀菌灭藻)及防垢、除垢装置。

为保证电炉的安全用水,除在泵房内设置两路电源供电外,还利用原四炼钢1000m3事故水塔安全供水,确保电炉使用安全,保安供水量大于800m3/h,供水时间大于30分钟。

增加一趟循环泵房至1000吨事故水塔的供水管DN200,由旁滤水泵供给。

同时,在电控、仪控方面设置必要的控制检测装置,事故报警装置及备用水泵自投装置。

为节省基建投资,水处理设施利用原废弃的十一泵站位置,利用原构筑物加以改造。

4.4.3.水处理主要设备

1)循环泵:300S-58,Q=576-790-920m3/hH=63-58-50mN=200KW,两用一备;配电机Y315L2-4

上冷却塔泵:300S-32,Q=612-790-920m3/hH=36-32-28N=90KW,两用一备;配电机Y280M-4

反洗水泵:150S50A,Q=111.6-144-180m3/hH=43.8-40-30mN=30KW一用一备

旁滤水泵:150S50,Q=130-170-220m3/hH=52-47.6-35mN=45KW一用一备

2)方型逆流式玻璃钢冷却塔JHDFNL-900两台(无水盘)

3)加药装置:置于净循环水泵房内,不再另设加药间

型号:JY-0.3/0.72A-1,搅拌机电机N=0.75KW,计量泵N=0.6KW.

4)机械过滤器:两台,

型号:QYJ-3200-1500d,每台过滤水量80.4m3/h。

5)电子水处理器:两台,

型号:HYDS-GP/DD500-1.6I型分体式,N=480W,V=220v

6)自清洗过滤器一台:处理流量1600m3/h过滤精度0.02mm

4.4.4.水处理构筑物

1)水泵房为:长×宽=24m×6m,利用原有11#泵站长度延长6米,宽度不变。

2)钢筋混凝土水池:长×宽=23m×9m,半地下式,地下2.5m,地上1.5m。

其中:净环冷水池与净环冷水吸水井合建,长×宽=14m×9m;

净环热水池与净环热水吸水井合建,长×宽=9m×9m。

水池除冷却塔下面不加盖板外,其它部分要求加盖板、人孔。

4.4.5.供电

四炼钢7#炉水处理系统需两路6KV电源,考虑四炼钢高压室尚有备用的开关柜,因此,两路6KV电源由四炼钢高压室提供,但现有的备用高压开关柜需修复。

4.4.6.总图

1)泵房西侧电控室拆除,泵房向西延长6米。

2)将现有电控室旁的二层楼房拆除,新建变压器房和电控室140m2。

3)新建的新建变压器房和电控室占用了四炼钢铆焊间厂房东侧的马路,四炼钢铆焊间厂房只能从厂房西侧的门进出。

4)新建的建筑占用了现有的部分绿化地带。

5)原从泵房到四炼钢的软水管道需要拆除。

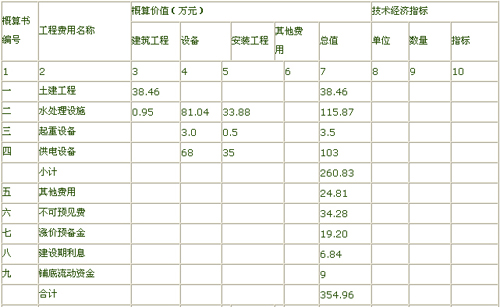

4.5投资估算

项目投资估算见下表:

|

4.6经济效益

本项目总投资:384.96万元,其中:

固定资产投资:354.96万元

流动资金:30万元

本项目建成正式投入运行后,经济效益十分显著:

4.6.1、节约水费用

(1)、制水费用:B1=350×24Q1d1/10000万元/年

其中:Q1——节约所耗新水量m3/h,1600m3/h

d1——冶钢实际生产制水成本,d1=0.3元/m3

则:B1=350×24×1600×0.3/10000万元/年

=403.2万元/年

(2)、排污费用:B2=350×24Q2d2/10000万元/年

其中:Q2——节约所耗新水量m3/h,1928m3/h

d2——本地现阶段废水排放收费,d2=0.05元/m3

则:B2=350×24×1600×0.05/10000万元/年

=67.2万元/年

全年共节约用水费用B=B1+B2=470.4元/年

4.6.2、设备运行费用:

设备运行费用∑E=1.1×(B+B1)

其中:E——电费,E=350×24Nd3/10000万元/年

N——水泵等其它水处理电机功率之和(不包括备用设备功率),N≈700kw

d3——电费单价,元/度,d3=0.45元/度

E1——检修维护费用,E1=S×1%=3.85万元

S——给排水工程造价,根据工程预算S=384.96万元

则:E=350×24×700×0.45/10000=264.6万元/年

全年运行费用∑E=1.1×(E+E1)=295.30万元/年

4.6.3、人工工资:考虑四班三运转,9人,费用18万元/年;

4.6.4、药剂费用:投加阻垢缓蚀剂等约5万元/年;

4.6.5、年利润和投资回收期估算:

⑴年利润计算:年利润=年总收益-年总运行费用。

代入上述各数,年利润=470.4-(295.30+18+5)=152.1万元。

资回收期的估算:

估算公式:回收期=投资总额÷年利润

=384.96÷152.1

=2.5

计算得:回收期为2.5年。

⑶投资回收率估算:

估算公式:回收率=年利润÷投资总额×100%

计算结果为:回收率=39.15%

4.7综合评价

本项目静态回收期为2.5年,远大于基准回收期,所以在财务上是可行的。因此不论是从社会效益还是从经济效益上来讲四炼钢厂7号电炉循环水处理的改造是可行的。

使用微信“扫一扫”功能添加“谷腾环保网”