国内部分污泥干化技术最新介绍

污泥碱化稳定技术

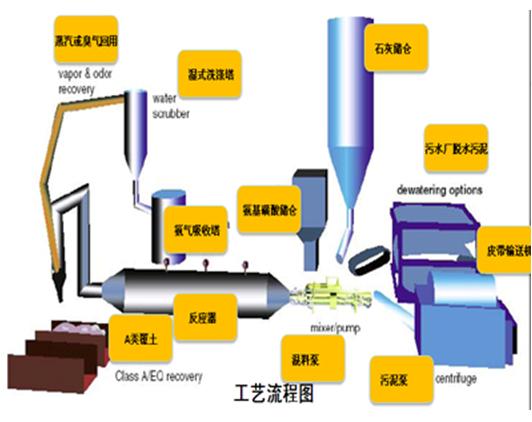

处理厂的脱水污泥出来后,加入少量的石灰和氨基磺酸,充分混合后经过反应器,在由低温至高温的过程,通过石灰的作用使得污泥粒径含水率减少,进来的污泥含水率是80%-83%,出来的含水率可以达到70%以下(指在生石灰的添加量在10%的情况下,不同的石灰添加量处来的污泥含水率也是不同的),堆放一周后经自然干化含水率可降到60%以下。本工艺处理后的污泥可用作垃圾填埋场的覆盖土;因为是碱性处理,pH值很高,可以降低臭气味、病原菌和蛔虫卵基本得到处理、而且对重金属的去除有非常好的作用。

|

案例分析:上海嘉定大众污水处理厂,处理剩余污泥96吨/天,反应时间30分钟,70℃高温消毒,pH≥12,处理后污泥不仅达到 GB18918-2002的相应标准(即有机物分解率>40%、含水率≤65%),并达到美国EPACFR40 Part503标准中的A级标准。采用的是施维英 BIOSETTM污泥碱化稳定技术设备,投资500万元,即处理单方污泥工程投资约5.2万元/t(WS83%),运行成本(不计折旧)约60元 /t(WS83%)。

讨论及建议:该工艺处理后污泥pH较高,一定程度上限制了后续利用,建议进一步考虑与后续处置工艺的衔接,扩大处置途径;该工艺在石灰投加量10%时,处理后污泥含水率在70%左右,还未能达到《生活垃圾填埋污染控制标准》(GB 16889-2008)和《城镇污水处理厂污泥处置混合填埋泥质》标准要求。必须经自然堆放7天左右后,含水率才可降低到60%左右。建议进一步改进技术,对不同石灰掺混量条件下出料污泥的含水率、 pH值、热值、重金属含量、杀菌效果、废气排放、浸水试验及运行成本等进行深入研究。

污泥固态处理高温好氧发酵技术

该技术目前没有稳定的生产业绩,还在生产性的试验阶段,但污泥脱水后与添加生物质进行混合搅拌,搅拌器非常好,而且在与添加物质1:1的混合条件下,搅拌后小于2公分;双层料仓,占地小;自动化程度高,堆肥过程中氧能扩散到污泥颗粒内部,不发生厌氧,一次发酵不需翻垛,产生臭气较少;利用发酵腐熟了的污泥(即堆肥产品)作混合料及覆盖层,起到生物吸附和脱臭作用;处理过程中没有污泥储坑,污泥不落地,减少臭气发生源;污泥最终处置可用于农用、园林绿化、填埋场覆盖土等。工程投资约18万元/t(WS80%)、运行成本(含折旧)约180元/t(WS80%)、占地40m2/t(WS80%)(以日处理 200m3湿污泥为例)。

工程应用:该技术已在上海嘉定、青浦区进行中试试验。目前该技术正在上海投建,但还未运行。

建议及讨论:对“发酵槽内80%含水率的污泥掺混后可堆放2米高、透气性又好,压力损失较小”等问题做进一步研究;对“减量化程度、两次发酵水份去除率、有机质含量及C/N比”等参数做进一步研究核实,便于技术推广。

污泥强力挤压脱水技术

如果强力脱水能够把污泥处理得很好,污泥后续处理就简单得多了,含水率80%的脱水污泥进入污泥料仓后加入少量的添加剂,目前由于需要供给发电厂,所以添加了煤矸石,通过分配器进入脱水机滤袋,液压系统约300公斤,铺平后泥面上的压力大约是25公斤/平方公分,通过5分钟的挤压脱水,处理后的泥的含水率可达60%以下。其特点是机械能能够产生高压,完全利用机械能的作用,直接作用在湿污泥上可以快速的脱水;不使用热源、不需加热,没有温室气体产生;设备封闭不会使污泥外溢,臭气集中处理避免了二次污染;自动化程度高,可以模块式组装;滤后水自动冲洗滤板,无需外接水源。

案例分析:该技术已在珠海、绍兴等地进行生产性试验,尚缺少一定规模的工程应用。绍兴污水处理厂(含工业废水80%,工业废水中含印染废水90%)生产性试验。工程投资约8-10万元/t(WS80%)、运行成本(不含折旧)约80元/t(WS80%)、占地约3m2/t(WS80%)(以日处理50m3 湿污泥为例)。

讨论及建议:处理装置全封闭,宜对设备维修、清理等方面进行探讨及改进;进一步对生活污水为主的城市污水处理厂污泥进行试验研究,总结运行方式及关键工艺参数(如添加调理剂的种类与数量等),便于推广应用;该设备是对污水处理厂经浓缩脱水后的污泥进行二次脱水,宜设置在污水处理厂内,与厂内污泥脱水紧密衔接。

使用微信“扫一扫”功能添加“谷腾环保网”