烟气脱硫方案的比较与分析

一、引言

随着国民经济的高速增长,电力工业已成为经济建设中的主力,而设备投运燃煤产生的烟气对大气的污染也越来越严重,怎样解决燃煤后产生的有害气体、溶液等物资成为迫切需要。SO2是烟气中最主要的污染气体,控制它主要有三个途径:(1) 减少煤中的含硫量,即采用低硫煤;(2) 采用清洁煤燃烧技术,在燃烧阶段尽量减少SO2的生成;(3) 烟气脱硫技术。而投入烟气脱硫装置(简称FGD)成为当今燃煤锅炉控制二氧化硫排放的主要措施。

烟气脱硫(FGD)技术是目前国际、国内应用最多的方法。烟气脱硫方法很多,成熟的技术主要分为三类:湿法、干法、半干法,另外还有循环硫化床法、氨法、镁法、海水脱硫、电子束辐射法等。

以下重点介绍滇东电厂和黄岛电厂的烟气湿法脱硫和海水脱硫的原理、技术流程、安装方法等,由此来对比、分析研究脱硫技术的应用。

二、工程概述

石灰石-石膏湿法工艺是当今世界各国应用最多且最为成熟的工艺。云南滇东发电厂新建工程4×600MW机组烟气脱硫工程,产品由北京博奇电力科技有限公司引进日本技术设计,采用湿法烟气脱硫,吸收系统采用日本技术鼓泡塔型式,整体布置在引风机出口烟道的后侧,布置紧凑。

GGH框架总高度为44米,烟风道有1300吨,GGH本体500吨,钢结构600吨,吸收塔400吨,进口出口烟道支架150吨,在原烟气进口处配备2台增压风机,2台氧化风机、3台烟气冷却泵、4台大型吸收塔搅拌机等。

黄岛工地2×660MW,5#、6#机组烟气海水脱硫系统是采用挪威Alstom公司技术,采用纯海水法工艺方案。整体布置在引风机出口烟道的后侧,其系统烟风道重550吨,钢结构130吨,吸收塔6层,在烟气挡板门处配备2台密封风机、1台电加热器,2台海水增压泵、2台曝气风机等。脱硫烟道分别由烟道钢支架、吸收塔原烟道、净烟道组成。吸收塔原烟道重192.389吨,布置在引风机与吸收塔之间;净烟道重279.557吨,布置在吸收塔与烟囱之间。除尘后的锅炉烟气从引风机排出后,通过原烟道后进入吸收塔通过海水喷淋进行脱硫处理,脱硫处理后的烟气经净烟道,由烟囱排出。

三、技术原理

湿式石灰石/石灰—石膏法

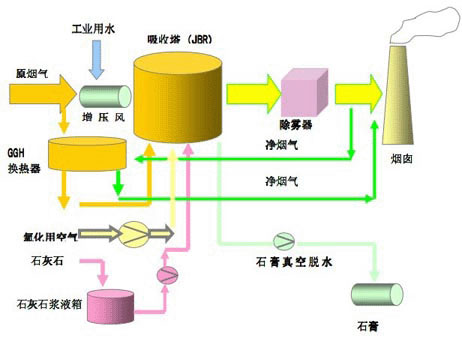

该工艺采用石灰石或石灰浆液为吸收剂,脱硫副产物为石膏(CaSO4*2H2O)。它包括石灰石输送系统、吸收剂浆液配制系统、烟气系统、SO2 吸收系统、烟气除雾再热系统、石膏脱水及贮存和石膏抛弃系统、废水处理系统、脱硫控制系统。滇东电厂湿式石灰 /石灰石浆液脱硫系统在运行过程中 ,从锅炉引风机引出的烟气全部进入FGD系统 ,首先通过德国巴克•杜尔生产的气气热交换器(GGH)对未脱硫烟气进行降温 ,再自上而下进入吸收塔进行脱硫反应 ,完成脱硫后的净化烟气经溢流槽及两级除雾后 ,再通过GGH热交换器的烟气吸热侧 ,被重新加热到 88℃以上。烟气中SO2 的脱除是在吸收塔内完成。当烟气中的SO2 在吸收塔填料格栅界面上与吸收剂浆液接触时 ,借助于气液两相浓度梯度 ,通过扩散过程把SO2 传质到液相 ,形成H2 SO3 ,并电离成H+、HSO- 3 与SO2-3 ,部分SO2-3 被烟气中的氧气氧化形成SO2-4,而浆液中的CaCO3 在低 pH值条件下电离的Ca2+与其反应形成稳定的二水石膏 ,部分SO2-3 先与Ca2+反应生成CaSO3 ,然后被烟气中氧气,氧化形成石膏,以达到脱除烟气中SO2的目的。

|

图一:烟气湿法脱硫工艺流程图

海水脱硫工艺

本系统是采用挪威Alstom公司先进的海水脱硫技术。海水脱硫工艺是利用天然海水的碱度达到脱除烟气中SO2目的的一种脱硫方法。在脱硫吸收塔内,大量海水喷淋洗涤进入吸收塔内的燃煤烟气,烟气中的SO2被海水吸收而除去,净化后的烟气经除雾器除雾后排放。吸收SO2后的海水在曝气池中与海水混合,曝气处理,使其中不稳定的亚硫酸根被氧化成为稳定的硫酸根,并使海水的PH值与COD等指标恢复到海水水质标准后排入大海。

海水本身呈现碱性,具有很强的吸收和中和SO2之类酸性气体的能力。SO2被吸收在海水中后的最终产物是溶解硫酸盐,而溶解硫酸盐就是海水的主要成分之一。

海水吸收烟气中的SO2是在一次通过的过程中完成的,吸收塔排出的水进入海水处理装置,空气也被鼓入海水处理装置,将被吸收的SO2氧化成硫酸盐离子。经处理的海水最终仍流回海洋。

该工艺主要原理如下:

烟气中的SO2在吸收塔中被海水吸收生成亚硫酸根(SO32-)和氧离子(H+):

SO2(气)→SO2(液)

SO2(液)+H2O→SO32-+2H+

在吸收SO2的海水中通入大量空气 ,使SO32-与空气中的氧反应生成硫酸根离子(SO42-):

SO32-+ O2(气)→SO42-

同时,利用海水中的碳酸根和碳酸氢根离子(CO32-、HCO3-)中和氢离子(H+)使海水pH得以恢复:

CO32-+H+→HCO3-

HCO3-+H+→CO2(气+液)+H2O

|

图二:海水脱硫工艺流程图

四、施工方案、运行、工艺特点、环保、成本控制分析对比

|

因此,石灰石湿法工艺是应用最广泛的脱硫方式,但系统复杂,工作量大,成本高;而海水法烟气脱硫工艺是纯海水烟气脱硫,环保绿色,成本较低,但受到地域的限制,只能在靠近海域的电厂设置。

五、结束语

湿法烟气脱硫是当今世界上采用的脱硫主导工艺。这种工艺在80年代就已经相当成熟,运行非常可靠,脱硫效率高达95%以上。钙的利用率高,对煤种的适应性好,尤其适用于高硫煤,副产品石膏可以作为建材使用。但它的一次性投资很大(约占总投资的15%~20%),占地面积较大。

海水脱硫工艺是有一定适用范围的。首先,海边电厂才具备海水充足的条件;其次,海水脱硫工艺主要分为SO2吸收和海水水质恢复两大部分,其中SO2吸收系统能力较大,但水质恢复系统要受SO32-→SO42-转换能力和pH值保证的限制。因此,燃料含硫量应控制在1%左右;另外,海水脱硫要求燃料中重金属元素含量低,除尘器效率高。

海水法火电脱硫工艺具有脱硫率高、可靠性高的特点,同时可以大大降低火电脱硫建设和运行成本,节约大量淡水和矿石资源,该技术如果在沿海火电厂得到推广应用,将有效减少二氧化硫排放量,减缓我国近年酸雨污染日益严重的趋势。

参考文献:

1、 中华人民共和国环境保护行业标准《火电厂烟气脱硫工程技术规范——石灰石/石灰—石膏法》2005-06-24发布2005-10-01实施 HJ/T-179-2005国家环境保护总局发布

2、《火力发电厂烟气脱硫设计技术规范》(DL/T5196)

3、中国电力出版社电力工程建设技术经济丛书《机务》,中国电力企业联合会、电力建设技术经济咨询中心编制

4、挪威Alstom公司技术说明书

5、山东电建主要施工机械性能手册(山东电力二公司编)

使用微信“扫一扫”功能添加“谷腾环保网”