中小型燃煤锅炉烟气脱硫除尘一体化技术的研究与应用

摘要:燃煤所造成的酸雨污染和颗粒物污染已成为制约我国经济和社会可持续发展的一个重要因素。除尘脱硫的一体化技术研究已成为我国锅炉烟气污染控制的一个热点。主要从干法、半干法、湿法 3 个方面介绍了 SSX式、湍流塔板式、旋流板式、SHG式、吸附过滤和等离子体等国内应用得比较普遍的几种锅炉烟气脱硫除尘一体化技术。对其优缺点做了比较,结合我国国情,提出了应重点发展湿法脱硫除尘一体化技术。

关键词:燃煤锅炉,烟气,脱硫,除尘

中国是世界上燃煤污染物排放大国 ,SO2 和颗粒物已经成为主要污染物。2005 年 ,我国 SO2 排放量为 2 549. 3 万 t(其中 ,工业排放量为 2 168. 4 万 t ,生活排放量为 380. 9 万t) ;烟尘排放量为1 182. 5万 t (其中 ,工业排放量为 948. 9 万t ,生活排放量为233. 6 万 t) ;工业粉尘排放量为 911. 2 万 t。出现酸雨的城市103个(占统计城市的92. 8 %) ,酸雨频率大于80 %的城市25 个(占统计城市的 22. 5 %) ,比上年增加 3.7个百分点。降水pH年均值小于 4. 5 的城市 27 个(占统计城市的24. 3 %) , 比上年增加 2. 8 个百分点 ,酸雨控制区污染程度有所加重。燃煤所造成的酸雨污染和颗粒物污染已成为制约我国经济和社会可持续发展的一个重要因素。因此 ,符合我国国情的低费用烟气脱硫技术需要大力开发 ,而兼顾除尘脱硫的一体化技术研究将成为我国锅炉烟气污染控制的一个热点。

1 锅炉烟气除尘脱硫一体化技术

烟气除尘技术大致可分为旋风除尘技术、布袋除尘技术、静电除尘技术3大类。旋风除尘技术又分为干式旋风除尘技术、湿式旋风除尘技术(水膜除尘器)。旋风除尘是靠旋风分离 ,由于烟尘比烟气重得多 ,当烟气高速旋转时 ,烟尘会产生离心力 ,在离心力的作用下 ,烟尘和烟气分离 ,从而达到除尘的效果。但有些粒径小、重量轻的烟尘就无法通过离心力分离 , 因此旋风除尘器的除尘效率不会很高 , 一般在85%-90 %之间。布袋除尘器的除尘机理是拦截 ,布袋的孔径越小 ,除尘效果越好。一般来说 ,布袋除尘器的除尘效率可达95%-98 % ,但受到布袋寿命的限制。目前国内的布袋平均寿命为1年 ,维护管理设备非常困难。而且风阻大 ,锅炉风机需加大功率。静电除尘器则有很高的除尘效率 ,一般可达99 %以上 ,是所有除尘器中效率最高的。但设备投资大 ,运行维护费用高 ,而且静电除尘器没有脱硫功能 ,需要在静电除尘器上再另加1 套烟气脱硫设备这是相当困难的。烟气脱硫与烟气除尘有很大区别 ,主要是因为 SO2 是气体 ,与烟气有着几乎相同的密度 ,用旋风分离的机理根本无法将其分离。因此 ,水膜除尘器脱硫效率很低。要得到较高的脱硫效率有两个先决条件:一是脱硫剂要与烟气充分接触 ,接触越充分脱硫效率越高;二是选择活性高的脱硫剂 ,且该脱硫剂与 SO2 的反应速度要快 ,生成物要稳定。

目前国内外关于锅炉烟气脱硫除尘的方法很多 ,其中脱硫除尘一体化装置效果较好。这类装置可分为湿式、干湿结合和干式3类。

1. 1 湿式锅炉烟气脱硫除尘一体化装置

1. 1. 1 SSX湿式双旋脱硫除尘装置

该装置采用喷淋、水膜、水帘进行除尘脱硫。烟气首先经引风机防腐装置加热 ,提升排烟温度 ,并减少烟气对引风机的腐蚀;再令烟气进入除尘器顶部 ,经进口旋流板作用 ,从上到下旋流经除尘器内筒。内筒顶部有除尘水喷淋头 ,喷淋方向与烟气方向相同。在喷淋过程中 ,烟气中的 SO2 被碱液吸收 ,在离心作用下 ,尘与水一起被甩向内壁形成水膜 ,产生水膜除尘效果。气流到达内筒下端 ,穿过水帘 ,气流经旋流进板进入外筒脱水 ,然后进入引风机防腐装置 ,提升温度后进入引风机。

这种装置主要用于小型的 35 t/ h 及更小型的锅炉。在运行中 ,由于烟气带水问题未能解决 ,除尘器底部及引风机叶片容易积灰 ,需3个月左右清灰1次。该装置除尘效率在95 %左右 ,脱硫效率在使用脱硫剂时可达70 %左右。

1. 1. 2 湍流塔板烟气脱硫除尘装置

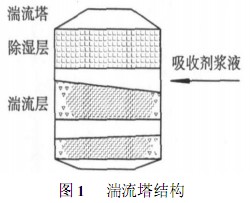

湍流塔板烟气脱硫除尘器是在原水膜除尘器基础上改造而成的 ,即将原水膜除尘器上部拆除 ,在此基础上加装一烟气净化塔。净化塔内装3层湍流塔板 ,每层湍流塔板上装一定量的填料。3层塔板上部为喷淋装置 ,最上部为 1 层除湿板 ,其结构示意如图1。

|

湍流塔板烟气脱硫除尘装置运行时 ,烟气先进文丘里再进入水膜除尘器 ,在下部由水膜除尘脱硫 ,然后向上通过塔板孔 ,再穿过塔板上的填料(塑料小球) 向上 ,经除湿板脱水后由出口出去;将脱硫剂由喷淋装置自上淋下 ,经填料层后 ,通过塔板孔漏入除尘器底部排出。该装置的脱硫作用主要发生在塔板孔及填料层处。因脱硫剂自上而下喷淋在填料塑料球表面 ,再从球表面汇集到塔板孔流下;而烟气从孔中向上穿出 ,再冲击塑料小球造成小球在塔板上产生沸腾现象 ,使净化液在塔板湍流床层与烟气发生剧烈的混合反应 ,进而对烟气进行高效的脱硫和除尘。

此装置除尘脱硫效率比较高 ,除尘效率在 98 %以上 ,脱硫效率在 75 %上。其缺点是增加湍流塔板和除湿板后 ,烟气流通阻力比普通水膜除尘器至少增加 100 % ,进而使引风机压头不足 ,因此必须对其进行配套改造 ,既增加了改造投资额 ,又增加了改造投运后的电耗。

1. 1. 3 旋流板塔烟气脱硫除尘装置

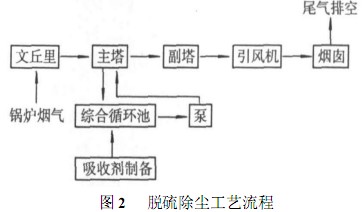

把原水膜除尘器溢流槽部分拆掉后 ,筒体上重新砌筑升高 ,内装1层导流塔板、3 层旋流塔板 ,塔顶装喷淋装置 ,副塔内装1层脱水装置。其脱硫除尘工艺流程见图2。

|

旋流板塔烟气脱硫除尘装置采用湿法烟气脱硫技术 ,其主塔内旋流塔板板形如汽轮机的隔板。运行时 ,烟气由塔底向上切向进塔。塔顶喷淋除尘水 ,除尘水经旋流塔板中的叶片表面均匀向下流动 ,烟气在塔内旋流塔板叶片的导向作用下与除尘水(或碱液)接触 ,使液滴与烟气充分接触后能得到有效的分离 ,其气液负荷为常用板塔的 150 %以上。因塔板叶片上液层薄 ,开孔率大 ,使吸收塔内阻力很少 ,比常规塔少50 % ,且弹性宽 ,抗堵性强。烟气经主塔后从塔顶进入副塔 ,通过脱水装置经引风机、烟囱排向大气。主塔中配有冲洗塔板的装置。

该装置除尘效率达98 % ,脱硫效率也可达 70 % ,但脱硫效果受喷淋水pH值的影响很大 ,pH值高 ,脱硫效果好。另外 ,该除尘器设计的液气比要比一般的高 50 %左右。液气比高 ,对提高除尘脱硫效率有利 ,但其负面影响是锅炉排烟温度低 ,烟气带水 ,引起引风机积灰、振动及令钢烟道、引风机、烟囱产生腐蚀 ,并减少了烟囱的浮升力 ,不利烟尘扩散。

1. 2 干湿结合式锅炉烟气脱硫除尘一体化装置

1. 2. 1 SHG型脱硫除尘装置

SHG型脱硫除尘装置的主体设备为一立式塔 ,塔内兼用了干、湿结合的结构形式 ,其下部为旋风除尘段 ,中部为吸收段 ,装有筛板 ,上部是脱水段。

烟气首先进入下部的旋风除尘段 ,除去较大颗粒后进入吸收段 ,经过布满吸收液的筛板时 ,烟气与吸收液充分接触 ,发生传质吸收 ,脱除 SO2 并除去微细粉尘。经过除尘脱硫的烟气 ,在脱水段内脱水除雾 ,防止烟气带水 ,然后经出口排至烟囱。该装置的主要特点是液气比小(0. 3 0. 5 L/ m3) ,塔内持液量大 ,气液接触充分 ,除尘效率可达 95 %以上 ,脱硫效率可达 70 % ,特别适用于 6 t/ h 以下小型燃煤锅炉 ,但是整个装置成本较高。

1. 2. 2 干式锅炉烟气脱硫除尘一体化装置

1. 2. 2. 1 吸附过滤技术

利用可循环再生的固定吸附材料 ,除去烟气中的 SO2 和烟尘 ,水洗再生。该装置一般由预除尘器和吸附塔组成。这种装置具有很高的脱硫除尘效率 ,除尘效率大于 95 % ,脱硫效率大于 80 % ,烟气温度低 ,无二次污染 ,可回收副产品。但吸附塔入口烟气含尘要求小于 150 mg/ m3,否则易堵塞和引起吸附剂中毒。吸附剂需经常进行再生 ,比较麻烦 ,且一次投资大。

1. 2. 2. 2 等离子体锅炉烟气脱硫除尘一体化装置

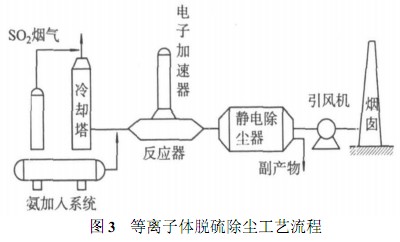

这种装置是近几年发展的新技术装置 ,烟气中 N2、O2 及水蒸气等在经过电子束照射后 ,吸收大部分能量 ,生成大量的反应活性极强的自由基 ,如:OH、O、HO2 等 ,这些自由基与烟气中 SO2 反应生成硫酸 ,然后与氨中和生成硫酸铵。

此方法无设备污染及结垢现象 ,不产生废水废渣 ,副产品还可以作为肥料使用 ,无二次污染物产生 ,脱硫率大于90 % ,而且设备简单 ,适应性比较广泛。但是此方法脱硫靠电子加速器产生高能电子 ,对于一般的大型企业来说 ,需大功率的电子枪 ,对人体有害 ,故还需要防辐射屏蔽 ,所以运行和维护要求高。其脱硫除尘工艺流程见图3。

|

2 各种脱硫除尘一体化装置的经济指标对比

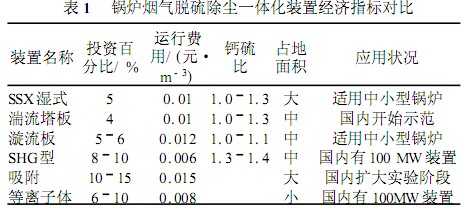

我国目前已开发了多种锅炉烟气脱硫除尘一体化装置 ,为了将现有的较为成熟的脱硫除尘一体化装置更好地应用于工程实践 ,现将这些锅炉烟气脱硫除尘装置的经济指标对比列于表1。

|

3 结论

(1)脱硫除尘一体化技术适合我国量大面广的中小型工业锅炉尾气净化 ,具有良好的社会效益。

(2)脱硫除尘一体化装置总体说来投资省 ,效益高 ,具有优良的性价比。其中湿法装置具有投资省 ,运行可靠 ,操作简便的优点。结合我国具体情况 ,湿法脱硫除尘一体化装置应是重点发展的工艺装置。

(3)运行管理方便 ,降低了企业运行管理成本 ,十分受企业欢迎。

(4)通过继续完善现有技术 ,可逐步向大中型锅炉烟气处理方向深入 ,以求取得更大的社会效益和经济效益。

使用微信“扫一扫”功能添加“谷腾环保网”