XWD40型电除尘器技术改造

摘要:针对XWD40电除尘器因设计缺陷及构件磨损等原因造成的除尘效率低的问题,济钢第二烧结厂对气流分布装置、极线、密封保温门、绝缘套筒等关键构件进行了技术改造。电除尘器改造后运行效果良好,消除了极板挂灰、电晕极变形、漏风等现象,测试表明,烟气排放量1#机由235mg/m3降为24mg/m3,2#机由280mg/m3降至58mg/m3;电场气流顺畅,相配套的两台No18D除尘风机电流由290A降为220A。

济南钢铁股份有限公司第二烧结厂(简称济钢第二烧结厂)两台40m2烧结机机尾应用XWD40型电除尘器,于1991年投入运行。由于设计施工方面存在一定缺陷及多年使用造成的结构磨损,整个工艺系统运行不稳定,故障频繁,除尘效率下降,烟气排放浓度严重超标。由于除尘效果差,烟气中的粉尘对与之配套的No18D除尘风机叶轮磨损严重,影响了风机叶轮的使用寿命。尽管每年设备大中修期间都对部分部件进行了维修性更换,但未取得好的效果。为此,决定利用2002年6月28日设备中修之际,对两台电除尘器进行改造。

1 问题分析

1.1 电除尘器原设计参数

电场有效面积:40.04m2;

处理烟气量:149000m3/h;

电场数量:3个;

设备总体漏风率:低于5%;

电场风速:1.13m/s。

1.2 烟气排放情况

2001年、2002年4月1#除尘器烟气含尘量分别为230、235mg/m3;2#分别为267、280mg/m3。

1.3 存在问题

(1)电除尘器漏风严重,造成除尘效率下降。一是保温门漏风,二是除尘器内部气流分布板冲刷锈蚀严重,存在气流涡流现象;

(2)电晕极框架支撑套筒频繁破裂;

(3)电晕极严重腐蚀变形,电场电压不稳定;

(4)振打装置振打力不足,放电极、收尘极粘灰严重,收尘性能下降;

(5)因漏风点的存在,冷空气渗入使除尘器内的烟气温度骤降至露点以下,内部构件腐蚀严重。

1.4 原因分析

经查阅相关资料,并与性能指标先进的电除尘器对比分析,认为XWD40型电除尘器在原设计方面存在一定程度的缺陷:

(1)原有气流分布板装置结构不合理,易变形,易导致除尘器气流分布不均匀,产生气流紊乱现象,在使用过程中不能充分发挥电场的作用,除尘效率降低。

(2)因材质、结构问题,原有电场阴极线易变形、锈蚀,造成其起晕电压不稳。

(3)原有绝缘套筒承重性能差,其在电场内电压及温度变化较大时易破裂,不适应工作环境。

(4)原有人孔门设计结构简单,易发生变形,造成漏风。

2 改造措施

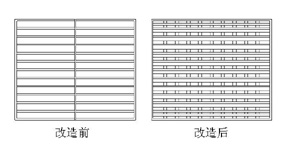

2.1 改造气流分布装置

针对除尘器内部存在的气流紊乱现象,改造气流分布装置(见图1),设计耐磨网式气流分布板取代原网孔条板。改造后的气流分布板具有结构稳固、耐磨损、网孔布置更合理等优点,基本保证了通过电场的气流分布比较均匀,有效地减少了涡流。

|

图1 气流分布板结构示意图

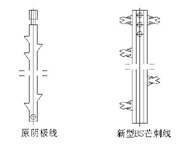

2.2 采用新型BS芒刺线

针对原有电场阴极线易变形、锈蚀的缺点,采用了新型整体多刺BS芒刺线取代原阴极线(见图2),提高了电场运行质量。该整体多刺BS型芒刺线所需起晕电压低;放电强度高,电晕电流大;机械强度高,耐腐蚀;能维持准确极间距离;便于清灰。

|

图2 阴极线结构

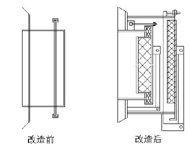

2.3 设计新型密封双层保温门

针对除尘器壳体漏风问题,设计新型密封双层保温门(见图3),其优点是密封性能好、不易变形。

|

图3 保温门结构示意图

2.4 采用新型支撑绝缘套筒

新型支撑绝缘套筒紧固后受力均匀,能够不受环境温度变化的影响,结构更合理,不易发生破裂现象,提高了其绝缘性能。改造前后的套筒结构示意图见图4。另外,振打装置增加了振打锤配重,有效地提高了清灰效果。

|

图4 套筒结构示意图

3 改造效果

XWD40型电除尘器改造后运行效果良好,除尘效率明显提高。2002年9月测试表明,1#除尘器烟气含尘量由改造前的235mg/m3降至24mg/m3,2#除尘器烟气含尘量由280mg/m3降至58mg/m3。

由于消除了极板挂灰、电晕极变形、漏风等现象,使得电场电压稳定,在保证收尘性能的前提下,电场气流顺畅,因此相配套的两台No18D除尘风机电流由改造前的290A降至220A,改造后未出现设备故障,运行更加平稳,现场环境得到明显改善,且风机电流的降低、除尘灰的收集利用等对于降低成本起到了良好的效果。

使用微信“扫一扫”功能添加“谷腾环保网”