分解炉分级燃烧减排NOx的新发现

1 引言

水泥工业面对环保要求和二次燃料利用不断提高的背景,需要使用既经济又高效的方法来降低NOx的排放量。分级燃烧工艺看来尤其适宜这一要求。但是,它只能用于装备有分解炉和单独的三次风管道的回转窑厂。

对回转窑实施分级燃烧的操作者来说,重要的是要清楚在生产过程中的影响变量,以便能最大限度地降低NOx。运行经验表明,对NOx削减率强烈地依赖于窑系统和操作方式。对于过程效率变化的原因还不十分清楚。从火电站获得的有关分级燃烧的经验,只能有限地应用到预分解窑系统中,因为分解炉的分级燃烧,受到与之同时发生的石灰石煅烧吸热反应的严重影响。

水泥工业研究院已经开展的研究项目,企图找出在分级煅烧中对降低NOx起至关重要的工艺影响变量和化学反应。研究的重要结果如以下所述,详细描述参见文献。

2 研究过程

国际上有许多种分级煅烧的分解炉。现代的低NOx分解炉在几何构型、燃料入口位置和优化分级燃烧的过程监测上都大不相同。NO的分解发生在含氧量低的还原带(图中灰色部分)。借助控制装置能够有选择的分开进入分解炉的燃料流、空气流和生料流,正是这样建立利于NO分解反应的分级燃烧条件。

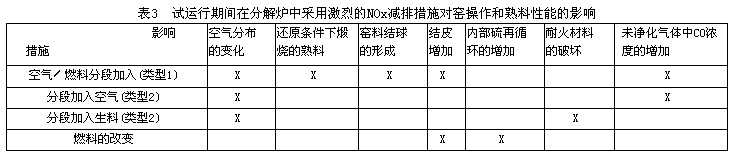

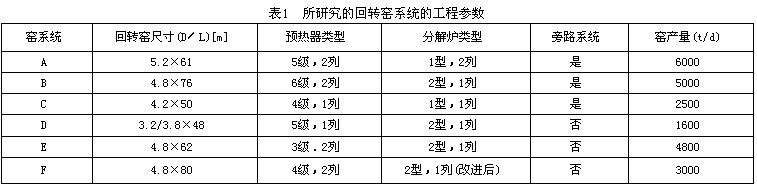

本次研究中,运行试验是在配有如图1、2所示的两类分级燃烧、带有分解炉的6个不同窑中进行的。运行设置系统地改变,相应地记录了这些改变对NOx的排放影响。整个过程中NO生成和分解反应发生点和反应发生的条件都通过精准完备的NO浓度测定来进行确定。表1列出了它们最重要的工艺特征参数。

|

3 分解炉中过剩空气率和燃料种类对NO分解的影响

从实验室和中间试验可知,分级燃烧NOx减排程度最大时,分解炉还原带的过剩空气率有个最佳值。当高于这个值时,由于还原带中氧气浓度升高,导致NO的生成反应加强;低于这个值时,还原带内NO的分解反应较生成反应有利。然而在氧气富集的氧化带,这些在还原带生成的中间产物(CHN,NH3等)和夹杂在其中的N又会与氧气反应生成NO。理论上,用煤做燃料时的最佳过剩空气率为0.8-0.9。这也常被作为预分解炉分级燃烧系统的设计基础。

图3显示的是在3个预分解炉窑系统中生产每吨熟料NO质量流增加和减少的情况,还原带内平衡时过剩空气率是NO量的增加和减少的变数。平衡过剩空气率由加入的燃料和空气量计算出来。根据设计,B窑的过剩空气率不能低于0.9,但A窑和C窑的过剩空气率可以设定为0.6和0.4。分级燃烧NOx减排的效果随着过剩空气率的降低而增大。使用褐煤时,这一关系变得尤为明显。只有在A窑中使用的是煤与油焦的混合燃料时,找不到过剩空气率对NO有任何影响。由上述结果可知,燃料挥发分的比例和燃料的活性在此关系中起着决定性的作用。在还原带中,燃料释放的氮越多,降低过剩空气率所能达到的还原反应越完全。挥发分的含量越高,NO被碳氢化合物还原的程度越大。在C窑中的试验结果表明,可以通过使用磨细煤粉来提高分解炉内NOx的减排程度。其原因可能是因为煤粉越细,燃料热解时加速释放出挥发分。

从图3还可看出,分解炉中分级燃烧时的最佳过剩空气率远低于0.8。这个结果与火电站提供的经验值相矛盾。为了找出产生矛盾的原因,研究人员对5个窑还原带中的HCN和NH3浓度分别进行了湿法化学分析。结果表明,测得的NH,浓度随过剩空气率的降低而升高,这个结果与火电站提供的经验值相一致。在过剩空气率为1时,NH3的浓度为50-1OOppm,在过剩空气率很低的个别情况下,NH3浓度会达到700ppm。而在还原带中没有检测出HCN(在某些情况下还原带中的含氧量极小,约为0.1-0.5vol.%,HCN在此环境下不会被完全氧化成NO)。因此可认为,HCN是在燃料高温热解时才释放出来,或者是在NO分解时形成,又大多转化成NH3。由于煅烧炉内存在大量起催化作用的CaO,上述反应很完全,因此,几乎没有HCN能够到达燃尽区,因而不能在此生成NO。另外,当燃尽区的温度在温度窗口范围内,生成的NH3促使更多的NO分解,有利于SNCR反应,还原带过剩空气率的最佳值也相应地向低值移动。

这实际上表明,对于2型分解炉,应限定三次风管道和尾气管道的尺寸,以便使过剩空气率能降至很低的值。对于1型分解炉,应尽可能地提高加入分解炉燃料的比例,尤其对活性燃料,如褐煤。而对A窑和C窑来说,增加入窑燃料的量是有限制的。

分解炉中很适合引入二次燃料,这说明也可以使用颗粒较粗的、低热值的燃料。在分段燃烧系统中,在保证总热值不变的条件下,将部分一次燃料用二次燃料替代,研究对降低NOx可能的影响。所使用的两种不同的二次燃料的挥发分含量均在70%左右,但细度不同。在B窑中,约30%的高活性煤被较粗的二次燃料所替代,因此燃烧得较慢。燃料中又含有相当量的氮,导致了NO的生成量增加,约为0.24kg NO2/t熟料(图5)。使用不同活性的两种燃料造成的影响是,两种燃料转化的比例不同,促使完全燃烧要在更高的氧含量下进行。在C窑中,当约30%的低活性煤被高活性的二次燃料替代时,出现了不同的结果。燃料中含有较高的挥发分,以及低于1.2%的氮,在过剩空气率为0.5的条件下,使用二次燃料能大大地降低NOx的量,为0.2kgN02/t熟料。在过剩空气率较高的条件下,这个结果不会出现,原因是碳氢化合物迅速燃烧而被消耗,不能再分解NO。

4 分解炉中温度对NO分解的影响

在D窑中的试验证明,将原料分步加入,能有效提高还原带的温度。温度升高,则NO分解增多。该试验使用的是褐煤。一个实验是,将全部原料随着三次风和燃料一起加入还原带的下部,测出还原带的温度为860℃,与没将原料分段加入时的燃尽带的温度一样。这个温度比石灰石分解平衡温度要稍高一些。分段喂料的操作程序是,在加入燃料约0.5秒后再加入大部分的原料。结果引起炉内下部的温度升高,加入燃料后测得的温度是1170℃。在这个温度下窑系统运行不正常,能引起结皮和炉内衬耐火材料的损坏(见下文)。

图6显示了D窑中CO和NO的质量流量在分解炉内滞留时间的变化规律。CO的质量流变化曲线表明,还原带温度升高能加速燃料的转化。这也可以从还原带末端测得的残留焦炭(89%和95%)的燃尽程度看出。原料加入的方式不同,不仅导致了分解炉内温度的变化,而且能引起炉中心部位压降和空气在窑系统内分布的变化。由于两种作用相互抵消,尽管燃料的转化率不同,在两个实验中,还原带的有效过剩空气率均被设定为1.3。从图6中NO质量流变化曲线可看出,在加入燃料后,还原带的温度马上升高,增加了NO的分解。显然,温度对NOx的减排有重要的影响。主要的反应有:NO被碳氢化合物和NHi化合物还原,同时还有NO被残余的焦炭所消耗。从实验室试验结果可知,NO与CaO的还原反应与上述反应相比,不是主要的反应。

5 其他因素对NO分解的影响

研究表明,分解炉内NO的分解随着窑尾NO浓度的增大而增加;炉入口的NO质量流变化与炉内NO的分解有一个近似线性的关系。这里要说明的一点是,即使在分解炉中NO的还原反应增大,也只能消耗回转窑中NO的量的一部分。因此,要达到降低NOx的目的,需将在主燃系统中NO的生成量控制在低范围内。

窑系统的测量结果表明,燃料在气流中快速、均匀地混合是个有利因素。这证明了试验中的发现:充分均匀混合对碳氢化合物还原NO至关重要。通过在大横截面的分解炉内同一高度上多设燃料进口孔,能提高燃料的均匀混合程度。将燃烧器轴心对主气流方向倾斜也能达到目的。要使在还原带末端的燃尽空气混合均匀,重要的是保证在还原带的滞留时间足够充分,原料中的HCN能转化成NH3。产生的NH3能在燃尽带还原NO。在试验中无法系统地改变这些参数,因此没法获得有关在还原带滞留时间和混合速率的信息。以后的研究仍需致力于优化分级燃烧分解炉的设计。

对F窑的试验显示,对原回转窑改进,装上一个能分级燃烧的小分解炉(热量比例<20%),并不能降低NOx的排放。原因有两方面:一是,由于分解炉中还原带所在位置容量有限,在其中的滞留时间不够长;二是,尽管使用的是高质量的燃料,但是不能保证CO在燃尽带充分燃烧。因此不能将还原带的过剩空气率设置得很低。

6 低NOx燃烧运行模式的限制

在优化分级燃烧系统的过程中,要确保对其它方面没有不利影响。例如,不能对熟料性能产生不良影响,不能影响窑的运行,不能排出其它有害物质。这些约束常常限制了NOx排放的降低。试验中严格遵守这些限制条件。燃烧器中的运行设置稍有变动,会直接影响到窑系统中的空气的分布和分级燃烧状况。例如在1型炉中,如果部分燃料从三次风管道跑到窑列中,为了避免该点的温度过高,就要向窑列多加生料。但是生料对气流产生流动阻力,因此多加生料造成了此处分解炉的附加压降,窑列和回转窑中的燃烧的空气量降低。反之,三次风量增大。相同的情况也发生在2型炉中,尽管影响很小。例如,如果将所有原料不分段一起加入分解炉底部,会导致排气口的压差增大,使得整个回转窑内的燃烧空气相对减少。另一方面,在加入燃尽空气之前将部分原料分段加入,将导致排气管的压差减小。这表明通过窑内的空气增多,通过三次风管道的空气减少。除了分段加入原料,分段加入空气同样对窑系统的空气分布有影响。例如,在D分解炉中,将空气分段加入,当空气加入量从最小(关闭上风挡板)变至最大(打开上风挡板),三次风的体积增加了10%。

窑系统中空气的分布变化对炉内氧气含量和窑中NO的产生有直接的影响。表2中的数据是在A窑运行模式不同时,窑入口处氧气浓度和除尘后气体中NOx的浓度。

在窑列加入的燃料越多,窑入口的氧气含量越少,可减少回转窑系统燃烧时产生NO。在1型炉中的试验表明,加入尽可能多的燃料有两个好处:一是增加NO的分解,一是降低回转窑燃烧系统中NO的产生。现代预分解窑厂在三次风管道中设有阀门或闸板,能将回转窑中的过剩空气率限制在一个确定的范围内,这样能抵销由燃烧制度的改变而引起的任何空气分布变化。

为了降低NOx而改变炉内分级燃烧的运行设置,但设置过分的话,这种改变对回转窑的运行和熟料性能都有不好的影响。因而对低NOx窑的操作有一定的限制。

|

|

表3对操作试验中发现的所有影响因素作了总结。由于分段加入空气或燃料(过剩空气率变化)而引起的一些现象,直接影响到空气在整个窑中的分布,因此也被当作影响因素列入表中。如果由于空气分布的变化使回转窑内氧气浓度降得太低,那么熟料可能会在还原条件下煅烧。在还原条件下,三价铁会变成二价铁。三价铁含量的降低会影响熟料的颜色(变成浅棕色),影响熟料的相组成。在C窑的试验中,当加入窑列中的燃料和粉料增加到一定程度,使窑尾氧气含量降低到1.5vol.%以下,分级燃烧系统中还原带的平衡过剩空气率只有0.4,出现了短暂的还原条件下的煅烧。对窑的其他试验过程中并没有设置熟料在还原条件下燃烧的情况。其中一些在炉中应用的燃烧操作对预分解率有些轻微的影响。但是,在所有试验中,对游离氧化钙的含量均控制在规定的范围内,没有出现问题。从这方面来看,分解炉的不同运作模式对熟料质量没有决定性的影响。

如果回转窑内的氧气含量太低,造成了窑后部的结皮和物料结球,窑系统将无法继续运行。由于这些原因,试验不得不提早结束。在这次试验中,改变了燃料和原料的加入位置使窑入口处的氧气含量降低到1.8vol.%,分段燃烧系统中还原带的平衡过剩空气率降至0.4。

如果在燃烧炉中使用粗颗粒的燃料,燃料颗粒粒度大到使之不能悬浮于空气中被空气带走,则在窑入口处需过量的氧气量。例如,E窑中相当大一部分粗颗粒的燃料(粒径大于20cm)没有随窑内气流走,而落到了窑的入口并在那燃烧。然而,在窑入口没有充足的氧气供应,则不挥发硫减少,内部的硫循环系统显著增加。这会引起结皮,即使实际中进行大量的清除工作也不能保证窑系统的正常运行。有时由于经济原因,燃料的细度处理受到限制。因此,为了能保证试验与实际条件相近,为确保E窑系统的运行,将窑入口处的氧气含量设到一个最小值,在3-5vol.%之间。

在D窑中,当生料分段加入分解炉中有变化时,观测到了内部硫和氯的循环系统也发生了一些变化。由于生料明显的分段加入,底级旋风筒的热生料中氯、SO3和氧化钾的含量均降低。与原料不分级加入相比,氯含量从0.9vol.%降至0.6vol.%,S03的含量从1.43wt.%降至1.27wt.%,氧化钾的含量从1.83wt.%降至1.36wt.%。由于试验时间只有12小时,还不能判定分段入料控制在哪个范围内能够减少窑入口处的堵塞。分段入料的方法能有效地减少NOx的排放,但是由于炉内表面结皮情况严重,温度在高于900到950或980℃时,炉内耐火材料会受到破坏,因此分段入料也受到了限制。分段入料在实际应用中,关键是使热料能够准确可靠地分配。

最后一个因素是,在极限情况下,降低还原带的过剩空气率能够使燃烧后气体中的CO含量增大,引起这一现象的原因是缺氧燃烧,燃料燃烧不完全。例如,A窑中,当还原带过剩空气率从0.8降至0.6,未净化气体中CO浓度从0.06vol.%升高到.08vol.%。在B窑中也出现了相同的情况。然而,在多数试验中,分解炉的运行模式对预热器后CO浓度无明显的影响。试验表明,为保证炉内运行正常、燃料充分燃烧,还原带的过剩空气率只能降低到一个限定的范围内。

7 结论

水泥工业研究院的研究结果表明,在预分解炉中分级燃烧,对降低NOx的排放具有很大的潜力。NOx能被所研究的措施(分段导入空气、物料、不同的燃料)降低到什么程度关键取决于特定工厂的操作和工艺技术因素。运行经验表明,对任何分解炉型,优化其操作程序能够将NOx降低至500mg/m3。实际上,在短时期内常常能够得到较低的浓度,但是由于运行的原因,在持续运行过程中这个值不可能一直保持这么低。这样就需要有二次降低NOx的措施,如SNCR工艺。然而将SNCR与分级燃烧的方法结合使用受到限制。具体论述SNCR技术和分级燃烧相结合的试验结果的文章正在编写中,预期在即将出版的《国际水泥》中刊出。

使用微信“扫一扫”功能添加“谷腾环保网”