污泥蒸汽低温裂解处理技术

一、工艺原理

1、污泥无氧热分解的机理

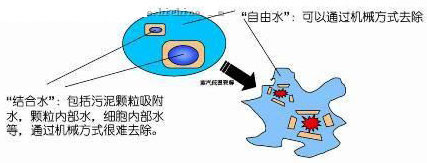

污泥均由亲水性带负电荷的胶体颗粒组成,挥发性固体含量高、比阻值大,脱水困难。活性污泥的有机份包括平均粒径小于0.1μ的胶体颗粒,1.0~100μ之间的超胶体颗粒及由胶体颗粒聚集的大颗粒所组成。所以比阻值最大,脱水更困难。一般认为污泥的比阻值在(0.1~0.4)*109S2/g之间时,进行机械脱水较为经济与适宜,但污泥的比阻值均大于此值。

污泥无氧热分解基于有机物在还原性气氛(无氧)和一定的温度下发生分解的原理,热分解使有机物大分子链被打断,结合水脱出,产生烃类的热解气体和小分子链结构的有机物。

|

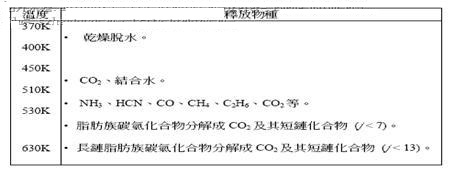

台湾大学化学工程学系实验室自1997年开始对于污泥之无氧热分解进行研究,使用升温热重分析 (Nonisothermalgravimetric analysis) 分析热分解反应动力过程。根据研究试验,活性污泥在430K的还原性气氛下即开始分解,当温度低于400K 时,释放的物种主要是水(H2O),在450 ~ 510K 主要是二氧化碳(CO2),当温度继续升高,释放出包括HCN 、CO 、C2H6 等物质以及其它直链碳氢化合物 (olefins)或是碳氢氧化合物 (carboxylates) 的破碎片段(见下图)。

|

从实验结果看来,污泥热分解产物50% 以上是气体,30% 为可回收之液态油类,以及不到20% 之固体残余(碳和灰分)。污泥的热分解可以有效回收部份碳源,但会产生大量气体和消耗大量热能。

利用上述原理可以有两个不同的工程应用方向,一是利用热解的全过程生产气化产物的可燃油类和固体产物碳,一是控制在热分解的初始低温段使大量的结合水释放为自由水,达到改善污泥脱水性能的目的。

2、蒸汽低温裂解干化机理

利用一定温度和压力的蒸汽作为工艺气体处理污泥,在无氧热分解过程中,控制低温(<230℃)下,产生的裂解气体较少,而胶体结构发生很大变化,胶体颗粒的稳定性被破坏,污泥内部水与吸附水被释放,比阻可降至1.0*108S2/g(比阻:单位过滤面积上单位干重滤饼所具有的阻力),脱水性能大大改善。这个过程,在污泥处理行业的术语又叫做污泥的热调质。经蒸汽低温裂解调质的污泥,可用通常的机械脱水方式去除30%~40%的水分,基本达到入炉焚烧的含水率要求。

蒸汽低温裂解干化工艺是利用蒸汽低温裂解的方式,改变污泥本身的胶体结构,将包裹在湿污泥中的物理化学结合水释放为自由态水,改善污泥的脱水性能,再用传统的机械方式去除水分。工艺具有装置简单可靠,运营成本低的显着优点。

二、工艺流程

|

污泥(含水约80%)经污泥泵注入反应釜,同时通入过热蒸汽,反应釜内设有搅拌装置,使蒸汽与湿污泥混合均匀,经一定时间的低温热解反应,使具有高分子结构的碳氢化合物转变成为低分子结构的有机物,破坏污泥的持水结构,从而使污泥脱水性能大幅提高。反应釜产物约含有30%自由态水,经污泥泵送至机械式脱水机挤压脱水,可获得含水率约55%-60%的半干污泥。半干污泥在风干仓鼓风干燥,最终含水率可由其强度和时间来控制,可降至10%以下。

蒸汽低温裂解反应后的湿污泥经历了消毒和灭活,臭味随乏蒸汽带出,已变成安全无污染的产品。经挤压获得的压滤液无毒无味,含有高浓度的钾和氮,是理想的优质浓缩液体有机肥料。

本工艺的耗能量仅为传统干化工艺的30%,获得的半干污泥同时完成了生物灭活,对后续处理提供了非常好的条件。

三、工艺技术特征

1.环保。污泥在密闭反应器中通过低温热解过程,迅速完成杀菌除臭过程。

2.资源化。污泥经处理转化为优质液体有机肥料和固体燃料。固体燃料返回系统使用(作为蒸汽锅炉燃料),理论上只需要其中的1/3即可满足反应釜所需蒸汽,其余2/3还可供应给电厂发电使用。

3.减量化。燃料燃烧后形成少量灰渣,使污泥减量90%以上。

4.节能。比传统污泥干化技术总能耗大幅降低,污泥处理成本明显降低。

5.快速。1小时左右完成杀菌除臭,24小时内污泥含水从80%降至10%以下。

6.模块化。日处理能力以10吨、50吨、100吨为单位可任意调整,适合于各种规模城市的市政污泥处理。

7.多功能。适用于各种固体有机废弃物(如厨余物、城市垃圾、动物粪便等)的资源化和无害化处理。

四、污泥低温裂解反应釜主要参数

|

污泥低位热值(干基):

|

最高 11700 kJ/kg

|

|

|

最低 7500 kJ/kg

|

|

污泥水份:

|

65~80%

|

|

不可燃分:

|

35~38%

|

|

反应釜容积:

|

5M3

|

|

单机处理能力:

|

50吨/天

|

|

单机最大处理能力:

|

60吨/天

|

|

蒸汽耗量:

|

<300kg/吨湿泥

|

|

处理后污泥的机械脱水含固率:

|

>40%

|

使用微信“扫一扫”功能添加“谷腾环保网”