NID脱硫技术中反应器的设计要点

NID脱硫工艺中采用的反应器是专利技术制造的产品,作为该脱硫技术的核心部件,它的设计好坏直接影响脱硫效率、系统运行的稳定性,因此其设计极为关键。

为了使从混合槽内的物料进入反应器内能迅速充满整个横截面, NID反应器横截面设计成扁矩形,烟道截面长度通常≤4 m,宽度通常≤1·6 m,空塔流速17 ~ 18·5 m/s,每个反应器处理风量为30 ~43万m3/h。反应器内部采用一层特殊材料作内衬(内衬材质为:HARDOX,内衬寿命确保>4年),避免了因混合物的剧烈摩擦使反应器受磨损。

NID反应器见图2。反应器由如下4部分组成:

|

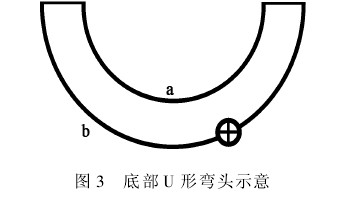

(1)底部U形弯头。反应器的底部U形弯头和循环物料入口段的设计,应使烟气在反应器中形成合适的流场,入口上部的空气动力流场对于混合区的物料与烟气快速、均匀的混合及物料的干燥都是非常重要的。

底部U形弯头见图3。为避免烟气在底部形成涡流,尽可能降低阻力损失和减少上部物料掉入弯头底部,对底部U形弯头进行了特殊设计。底部U形弯头内弯a和外弯b的曲率半径分别等于反应器截面宽度1倍和2倍。外弯b按渐开线设计,类似离心风机的蜗壳设计。从U形弯头入口开始外弯b逆时针45°圆弧的圆心与内弯同心,外弯b其余部分圆弧的圆心与内弯不同心,两个圆心距离为反应器截面宽度的15%。

|

为防止极少数因增湿结团而变得较粗的颗粒在重力的作用下落在反应器底部,减小烟气流通截面,在U形弯头底部设有一个螺旋输送机,通过该螺旋输送机将掉到底部大块结团的物料输送出去,并经电动锁气器排入输灰系统。

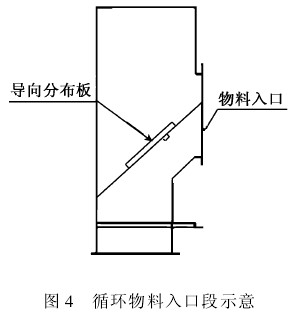

(2)循环物料入口段。循环物料入口段见图4。循环物料入口段下部接U形弯头,入口烟气流速按20~23 m/s设计,上部接烟道塔,出口烟气流速按15~18 m/s设计;其侧面与混合器相连,反应器侧面开口随混合器出口而定,反应器与混合器的接口尺寸通常为4 m×0.95 m。在循环物料入口段设有一个可转动的物料导向分布板,其作用有两个:①从混合器出来的物料混合器内流化风为动力和借助反应器负压抽吸作用进入塔,为防止物料在塔截面上分布不均匀,设置物料导向分布板使物料均匀分布在塔截面上;②在锅炉负荷降低,烟气量减小,通过循环物料入口段烟气流速降低时,由转动导向分布板调节其与壁面的间隙大小,形成喉口,使烟气通过此喉口时流速增大,减小物料掉入塔底部的几率。

|

(3)脱硫反应段。NID脱硫工艺采用垂直烟道作为反应器,高度为15~20 m。烟道内的流速为17~18 m/s,烟气在反应器内停留时间为1~1·5 s。

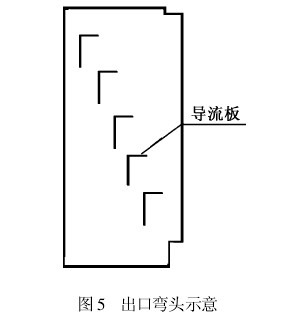

(4)出口弯头。出口弯头通常采用直角弯头(见图5),内弯和外弯的曲率半径较小,为降低直弯头引起的阻力损失,在弯头内设有导流装置,导流板设计可参照《火力发电厂烟风煤粉管道设计技术规程》(DL/T5121-2000)设计。

|

总之,NID脱硫技术中的反应器设计应该符合下面几点:

(1)NID反应器横截面设计成扁矩形,矩形截面的长度通常≤4 m。

(2)底部U形弯头的内弯和外弯的曲率半径分别为截面宽度的1倍和2倍,但外弯按渐开线设计,内弯与外弯的圆心偏离距离为截面宽度的15%。

(3)NID脱硫工艺采用垂直烟道作为反应器,高度为15~20 m。烟道内的流速为17~18 m/s,烟气在反应器内停留时间为1~1·5 s左右。

使用微信“扫一扫”功能添加“谷腾环保网”