新型回转式脱硫脱硝及再生一体化反应器

摘要: 以铝基铜干法烟气脱硫脱硝一体化及再生工艺为基准,设计了1 套新型回转式脱硫脱硝及再生一体化反应器,并采用Fluent 软件对新型反应器内部脱硫脱硝及再生过程进行了数学模拟.

关键词: 回转式反应器,烟气脱硫脱硝,再生,数学模拟

由于锅炉烟气中的SO2 和NOx 对环境造成严重污染,大气污染治理设备的市场需求量非常大,而我国的大气污染治理设备以国外引进为主,且大多数为除尘设备,还没有开发出适合我国国情、为市场所接受的自主知识产权的脱硫、脱硝产品. 在众多的脱硫、脱硝方法中,吸附法能够较好地符合工业要求和环境要求,但由于吸附法在目前国内外的脱硫、脱硝装置中应用费用较高,而且均有一定的缺点,针对目前的经济状况而言,国家和企业都难以接受,因此,开发适合我国国情的脱硫、脱硝装置已非常紧迫.

铝基铜吸附剂脱硫脱硝及再生的反应机理

1 个气固相催化吸附反应(图1) 包括以下7 个步骤[ 2 ] :

|

(1) 反应物分子由气流主体向催化剂的外表面扩散(外扩散) ;

(2) 反应物分子由催化剂外表面向微孔内表面扩散(内扩散) ;

(3) 反应物分子在催化剂的内表面上被吸附 (表面吸附) ;

(4) 吸附的反应物分子在催化剂表面上发生化学反应,转化成产物(表面反应) ;

(5) 反应的产物分子从催化剂内表面上脱附下来(表面脱附) ;

(6) 脱附下来的产物分子从微孔内向催化剂外表面扩散(内扩散) ;

(7) 产物分子从催化剂外表面向气流主体扩散 (外扩散) .

其中步骤(1) 和(7) 为外扩散过程, (2) 和(6) 为内扩散过程, (3) 、(4) 和(5) 为表面反应过程.

反应器内部的脱硫、脱硝及再生的化学反应方程式[3 ] 如下:

|

新型回转式反应器的物理模型

针对以上各种反应器结构的优缺点,设计1 台能够有效脱硫脱硝、节省人力资源、又可减少运行成本的反应器是使脱硫、脱硝商业化的根本. 笔者提出了1 种新型回转式干法烟气吸附脱硫脱硝反应器, 并对其性能进行了分析.

|

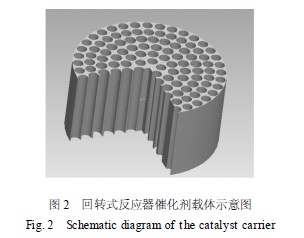

图2 为新型回转式脱硫脱硝反应器的催化剂载体示意图,此载体选用陶瓷作为本体,起支撑作用. 陶瓷载体表面是Al2O3 ,作为铝基铜催化吸附剂的载体,然后涂抹CuO 吸附剂. 本载体采用圆形管道设计,与以往的矩形管道相比,可以有效增大吸附表面积,且采用这种形式可以有效克服颗粒催化剂带来的磨损[4 ,5 ] .

图3 为新型回转式反应器的结构示意图. 催化剂床层由主动齿轮带动,顺时针转动,烟气及N H3由脱硫脱硝一体化烟气入口进入催化剂床层进行脱硫、脱硝,即反应(1) 、(2) 和(3) ,在脱除区的角度范围内使催化剂床层进行脱除,这时催化剂床层基本丧失了脱除功能,随着转到过渡区,过渡区入口喷入 N2 ,吹扫催化剂内残余的气体. 随后转入再生区,再生气体CH4 与保护气体N2 由再生气体入口进入, 在再生区角度范围内,使催化剂床层再生,即反应 (5) . 随后又经过1 个过渡区,吹扫CH4 ,使反应器达到完好的密封性能,有利于安全运行. 运转1 圈后完成1 个脱硫脱硝一体化及其再生的过程. 本回转式脱硫脱硝反应器只采用1 个反应器来完成脱硫脱硝一体化及其再生的一系列操作,运行方便、安全可靠,减少了人力、物力,能很好地适合我国国情[ 6 ] .

|

新型回转式铝基铜脱硫脱硝反应器不仅结构性能良好,密封不漏气,有效防止了CH4 与烟气混合的不安全因素,而且操作简单,节省了人员开支. 同时,此反应器催化剂载体的脱硫脱硝性能优良,脱除效率达到90 %以上,有效地净化了烟气,可达到空气净化标准.

使用微信“扫一扫”功能添加“谷腾环保网”