双层滤料颗粒床高温除尘技术及其在冶金炉窑中的应用

摘要:双层滤料颗粒床高温除尘技术采用粗细两层滤料,集粗精两级过滤于一体,解决了颗粒床过滤效率低的问题。小试和工业试验表明:除尘效率> 99199 % ,床层压降< 1600Pa ,耐高温,运行可靠,投资、维护和运行费用低,是目前最可靠实用的高温除尘技术,可广泛应用于能源、冶金、化工、材料、焚烧等炉窑的烟气除尘,有显著的节能减排、节水节资效益,应用前景广阔。

关键词:高温除尘,过滤,颗粒床

0 引言

冶金、化工、建材、能源等领域的炉窑余热利用潜力很大。但在工业炉窑余热利用中遇到了一个共性问题———高温除尘问题。特别是冶炼炉窑排气温度波动很大, 如高炉煤气有时低于50 ℃, 有时高于 600 ℃,这类情况若采用湿法除尘,余热不能利用,且耗水大,污水处理复杂;若采用干法布袋除尘,因其耐温低,需要复杂的温控调节设备(换热设备、喷水设备、自动控制系统等) ,余热利用率低,流程长,设备多。因此,冶炼炉窑烟气净化非常需要耐高温的除尘设备。冶炼炉窑应用高温除尘设备不仅可提高余热利用率,还可省去复杂的温控调节设备,简化系统,降低投资、运行和维护费用,有显著的节能、节水、节资和减排效果。

近十多年来,高温除尘技术因整体煤气化联合循环( IGCC) 、煤气化多联产等先进能源系统的共同需要,被世界公认为是先进能源系统的共性核心技术, 得到了空前的科技推动和发展。特别是近年因各行业对节能减排工作的空前重视,高温除尘技术更被认为是能源、冶金、化工、材料、焚烧等整个工业炉窑余热利用领域中的共性核心技术。

刚性陶瓷管过滤和颗粒层过滤被认为是最有前途的两种高温除尘技术。国际上研究最多的是刚性陶瓷管过滤,从材质、结构、失效保护(fail safety) 等方面都有很大进展,已有一些在先进能源系统中的应用示范,但还存在一些问题需要解决,如管间根部积尘搭桥(bridging) 导致管裂;灰壳包管,清灰失效等问题,另外,陶瓷管过滤系统价格昂贵,用于工业炉窑余热利用,用户难接受。

颗粒层过滤是利用耐高温的固体颗粒(石英砂等) 形成过滤层来过滤粉尘。颗粒层过滤器的突出优点是耐高温、耐腐蚀、对烟气成分不敏感,投资和维护费用低。在国际上曾有多种类型的颗粒层过滤设备在工业窑炉中应用,如旋风- 耙式颗粒层过滤器、沸腾式颗粒层过滤器在水泥窑、锅炉、烧结机、冲天炉上的应用等。近十多年来,美国、印度、中国、中国台湾等研究较多的是颗粒层移动床过滤技术。

现有颗粒层过滤技术的不足是过滤效率低于刚性陶瓷管过滤,主要原因是所采用的滤料粒径都是大于1 mm ,滤料粒径不能进一步减小,过滤效率也就无法进一步提高。对于固定床,滤料粒径减小,过滤效率会提高,但压降增大,且清灰周期短,实用性差。而对于移动床,滤料粒径减小,料层移动速度加快,将造成捕集的粉尘二次扬起,反而降低过滤效率。因此, 颗粒层过滤技术的发展方向是提高过滤效率。

本文介绍一种颗粒层过滤新技术,该技术很好地解决了颗粒层过滤效率低的问题,过滤效率达到甚至高于布袋和陶瓷管的过滤效率,且比布袋耐高温,比陶瓷管更经济可靠,因而在工业炉窑烟气净化和余热利用中更具实用性和竞争力。

1 原理

现有颗粒层过滤器都是单一滤料层过滤,不是细就是粗,高过滤效率与低压降不能兼得,在已有的国内外应用中,都是采用粒径> 1 mm的粗滤料,有的甚至超过10 mm ,使颗粒层过滤只能是低效率过滤。

双层滤料颗粒床高温除尘技术与现有技术不同的是:采用粗细两种滤料,粗滤料层在上,细滤料层在下。过滤时,含尘气体自上而下先经过上层粗滤料过滤,截留气体中的绝大部分粉尘,再经过下层细滤料过滤,截获漏过上层滤料层的微细粒子。粗细滤料结合,集粗精两级过滤于一体,粗精两级梯级过滤,可同时获得极高过滤效率和低压降。

两种滤料粒径比和密度比匹配得当,反吹清灰时,反吹气自下而上通过滤层,两层滤料共同流化而不相混,上层滤料始终浮于下层滤料之上,双层结构不变,使双层滤料床能够周而复始持续高效地工作。

2 小试

双层滤料颗粒床高温除尘小试装置由罗茨风机、过滤器、液化气燃烧器、给粉装置、管路和流量、压力、温度、粉尘浓度等测试仪器组成,如图1 所示。过滤器、燃烧器、管路等由耐高温的0Cr18Ni9Ti 不锈钢材料制成。为了方便观察双层滤料层的过滤过程和反吹流化清灰行为,过滤器设计成了一段可更换的结构,常温试验时,更换为有机玻璃颗粒床,高温试验时更换为0Cr18Ni9Ti 不锈钢颗粒床。

|

以海砂( 粒径分别为0.5 ~ 0.8 mm、0.8 ~ 1.0 mm、1.5 ~ 2.0 mm) 或铸造砂( 粒径为0.8 ~ 1.0 mm) 为下层滤料,以膨胀珍珠岩(粒径分别为2~ 3 mm、3~5 mm) 为上层滤料,先后进行了滤料流化试验,单层滤料床和不同厚度和粒径组合的双层滤料床过滤试验,不同过滤气速、气温等对过滤效率的影响试验,流化清灰试验等。

流化试验表明,0.5~0.8 mm海砂或0.8~1.0 mm 海砂或0.5~0.8 mm铸造砂与2~3 mm膨胀珍珠岩组成的双层滤料床,在反吹流化时,均存在一个上下滤料层共同流化而不相混的气速范围,即膨胀珍珠岩颗粒始终浮于砂层之上,双层结构始终不变,证明了把密度相差约20 倍的砂和膨胀珍珠岩选配为上下层滤料是成功的,双层滤料层过滤的新思路是可行的。

常温过滤试验表明,以经球磨机细磨后的电厂粉煤灰(90 %的颗粒小于2.26μm) 为粉尘样时,厚度为 45 mm、粒径为0.5~0.8 mm的单层海砂在0.25 mPs过滤气速下的平均过滤效率为99.48 % ,而在此砂层上加一层厚为200 mm粒径为2~3 mm的膨胀珍珠岩层, 在其他条件不变的情况下过滤效率提高到99.991 % , 出口粉尘浓度小于1 mgPm3 , 且在相同床层总压降 (1 600 Pa) 下,床层积灰量增大为单层砂层的10 倍, 充分证明了双层滤料床梯级过滤的显著作用,即膨胀珍珠岩层捕获了绝大多数(大于90 %) 粉尘, 起到了显著提高床层容尘量、保护砂层的作用,而砂层起到了获得极高过滤效率的作用,两者的共同作用,使双层滤料床获得了高效率和低压降(或大容尘量) 。高温过滤试验表明,以0.5~0.8 mm铸造砂与 2~3 mm膨胀珍珠岩为上下层滤料,在常温、150 ,250 , 350 ,450 ℃温度条件下,过滤效率均大于99199 % ,且随着温度提高,过滤效率也略有提高,这主要是由于温度升高,气体扩散系数增大,从而强化了微细颗粒过滤中的扩散机理,提高了微细颗粒的过滤效率。

3 工业试验及工业应用

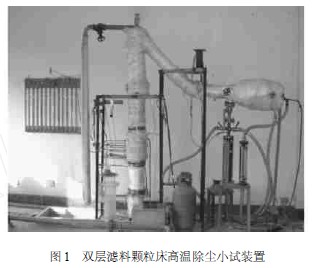

工业试验是在江阴市海虹有色金属材料有限公司的2 ×13 t铝合金熔化炉的烟气消烟除尘上进行。这两台铝合金熔化炉都是燃用重油,黑烟大又带有黏性,且在熔炼过程不同阶段,烟气温度、烟气流量变化很大,所以这类熔化炉以往通常采用湿法除尘(众所周知该方法能耗大、占地面积广且无法利用排烟废热) ,不采用布袋除尘器等干法除尘(因为采用布袋除尘器不仅需要复杂的冷却与温控设施,更是因为黏性微粒会对布袋糊死而使其失效) 。所以,业主在了解本项技术原理及小试成果的基础上,毅然选用了双层滤料颗粒床高温除尘技术,为该技术提供了难得的工程示范机会。根据2 台13 t铝合金熔化炉的烟气量, 双层滤料颗粒床高温除尘器的设计处理量为 48 000 m3Ph , 除尘器分8 个过滤单元,单列8 层布置, 每个过滤单元的过滤床面积为5 000 ×1 500 ,如图2、图3 所示。

|

|

该试验系统2008 年1 月建成运行,测试表明,除尘器的进口温度高时可达450 ℃, 出口粉尘小于 10 mgPm3 ,除尘消烟效果好于预期目标,运行稳定可靠,项目获得圆满完成。

上述试验项目获得成功后,一套设计处理量为 120 000 m3Ph的双层滤料颗粒床高温除尘系统拟用于江阴市海虹有色金属材料有限公司6 ×15 t铝合金熔化炉的消烟除尘上, 目前该系统正处于安装调试阶段。

4 结论

从小试和工业试验结果看,双层滤料颗粒床高温除尘技术具有以下特点:

1) 效率高。除尘效率达到99.99 % , 排放浓渡小于20 mgPm3 。

2) 耐高温。内壳体采用锅炉钢时可耐500 ℃;采用耐热钢时,可耐800 ℃。

3) 可靠性高。没有运动部件,没有如陶瓷管那样的易脆易断易阻塞的元件,因而经久耐用,维护简单。

4) 投资、维护和运行费用低。没有如陶瓷管那样的昂贵元件,也没有如移动床那样的大量滤料循环, 因而投资、维护和运行费用远低于陶瓷管过滤器,也低于移动床过滤器。

5) 压降低。床层压降小于1 600 Pa ,仅为陶瓷管过滤器的1P10 ,也仅为文丘里湿法除尘系统的1P10。 6) 对治理含有黏性粒子的冶炼烟气的适应性强。

因此,双层滤料颗粒床高温除尘技术是迄今最可靠实用的高温除尘技术,且可广泛应用于能源、冶金、化工材料、焚烧等炉窑的烟气除尘。如冶金工业的高炉、转炉、电弧炉、烧结炉、平炉、铜熔炼炉、铝熔炼炉等;建材工业的水泥窑、玻璃窑、陶瓷炉等;化工领域的石油催化裂解炉、碳黑炉、电石炉、氮肥厂煤气炉等;固废处理的垃圾焚烧炉;能源系统的IGCC、多联产中的热煤气除尘等。该技术在这些领域的应用,将有显著的节能减排、节水节资效益,应用前景广阔。

使用微信“扫一扫”功能添加“谷腾环保网”