复合式气动旋流脱硫除尘技术在烧结烟气净化中的应用

摘要:介绍复合式气动旋流脱硫除尘技术的工艺处理系统原理和组成,并通过具体工程实例分析该技术的除尘脱硫效果和经济指标。结果表明:该技术脱硫除尘效率高、工艺投资省、运行费用低,是一种符合国情的新型脱硫技术。

关键词:复合式气动旋流脱硫除尘技术,烧结烟气,净化,应用

0 引言

钢铁行业是我国的重要基础行业,也是传统的污染大户。钢铁行业在其生产和加工过程中消耗大量的燃料和矿石,同时排放大量的空气污染物。2007 年我国大中型钢铁企业SO2 排放量为75.6万t,约占全国SO2 排放总量的3.1%。钢铁行业要保持可持续发展,必须减少对环境的污染。“十一五”期间, 减排SO2 是我国环保工作的重点,其中“十一五”规划的一个指标就是SO2 减排10%。因此减排SO2 也就成为钢铁行业加强环境保护的重点。从钢铁生产工艺流程分析,钢铁生产过程产生的SO2 主要来源于烧结工序,其SO2 排放量所占比例为65% ~93%。因此,控制烧结烟气中SO2 的排放,是钢铁企业SO2 污染控制的重点。

控制烧结烟气SO2 排放的主要方法有:低硫原料配入法、高烟囱排放法和烟气脱硫法。低硫原料配入和高烟囱排放简单经济,但我国已对SO2 实行排放浓度和排放总量双重控制,因此,对烧结烟气进行脱硫处理是满足日益严格的环保要求的必然选择。目前世界上开发出的烟气脱硫技术有200多种, 进入大规模商业应用的只有十余种,主要有石灰石- 石膏法、双碱法、钢渣石膏法、氨硫铵法、活性焦炭法、电子束照射法等。其中技术最成熟、应用最广泛的就是石灰石- 石膏法,但是因其工程投资成本大、运行成本高、设备管道容易结垢堵塞和腐蚀等问题, 限制了在我国的应用。国内大多数脱硫装置仅在环保监测时大量加入石灰石粉,平时根本不加石灰石或者脱硫装置根本不运行。为了解决目前脱硫系统运行成本高、系统容易堵塞腐蚀等难题,本文介绍一种新型脱硫技术——复合式气动旋流脱硫除尘技术。

1 工艺原理

复合式气动旋流脱硫除尘技术的主体部分是旁通式旋流板塔,烟气以一定的速度切向进入塔体并螺旋上升,脱硫浆液则从塔体上部的喷头喷入,在旋流板上形成雾状液滴、液膜和液网。烟气旋流通过时, 与吸收液充分混合接触,发生一系列的物理和化学反应,烟气中的SO2 和粉尘就被吸收液所吸收。

该技术可以使用的脱硫吸收剂种类比较广泛,钠基、钙基等碱性脱硫剂皆可。本文以石灰石粉 (CaCO3 )为例进行介绍。石灰石溶液喷入吸收塔体后与烟气中的SO2 进行反应,在塔内生成一系列的钙盐,具体的反应过程如下:

SO2 +H2O→H2 SO3 →H+ +HSO- 3 (1)

CaCO3 + 2H+ →Ca2 + +H2O +CO2 ↑ (2)

SO2 + 1 /2H2O + CaCO3 →CaSO3 ·1 /2H2O ↓ + CO2 ↑ (3)

式(2)是塔内CaCO3 吸收SO2 的主反应。

2 系统工艺流程

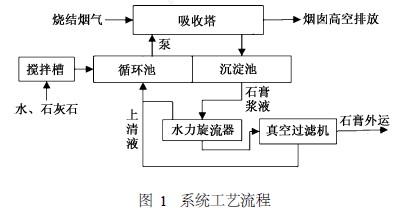

气动旋流复合式技术的工艺系统主要包括:烟气净化系统,烟风管道系统,浆液制备系统,石膏脱水系统,浆液循环和电器控制系统等六部分。工艺流程如图1所示。

|

1)烟气净化系统主要功能是吸收SO2 和洗涤烟尘。系统主体为多座并联的旁通式旋流板塔,每座塔内置多层气动旋流板和单层脱水旋流板,塔体一般采用多级布液。在塔体中,通过喷头雾化后的脱硫浆液和烟气中的SO2 发生化学反应,生成相关的硫酸盐, 在重力和离心力的作用下,沿塔壁流下,从塔底的沟槽排出塔体。净化的烟气则通过塔体顶部进入管道后的脱水器脱水后排出。塔体的顶部还设有自来水定期冲洗装置,以便于冲洗附着在塔体内部的结垢。为便于检修,塔体外壁上设有扶梯和人形检查孔。

2)烟风管道系统主要包括烟气调节阀、管道和烟囱。烟气通过鼓风机从烧结机中鼓出,分别切向进入并联的旁通式旋流板塔组,脱硫除尘之后,通过管道进入烟囱排入空中。当脱硫除尘设备需要检修时, 烟气可以通过烟气调解阀直接进入烟囱排向空中。

3)浆液制备系统主要是脱硫吸收液制备装置。脱硫吸收剂和工艺水加入浆液搅拌槽,混合搅拌至所需浓度,制成脱硫浆液。通过水泵将脱硫浆液输送至循环池,搅拌均匀经循环泵输送入吸收塔。

4)石膏脱水系统主要包括曝气风机、液下污泥泵、水力旋流器和真空过滤机。流出旋流板塔的灰水由曝气风机进行曝气氧化,生成石膏浆液。石膏浆液经过污泥泵打入水力旋流器和真空过滤机进行两级脱水,外排固体石膏含水率低于10% ,滤液则返回循环池循环使用。具体反应如下:

HSO- 3 + 1 /2O2 →H+ + SO2 - 4 (4)

Ca2 + + SO2 - 4 + 2H2O→CaSO4 ·2H2O↓ (5)

CaSO3 ·1 /2H2O + 1 /2O2 + 3 /2H2O→ CaSO4 ·2H2O↓ (6)

5)浆液循环系统主要包括沉淀池、循环池和循环泵等。沉淀池和循环池的顶部相通,沉淀池的上清液可以补充循环池所消耗的工艺水。

6)电器控制系统主要包括配电系统、设备控制和照明系统等。

3 工艺的先进性

1)系统脱硫效率高,对烟气污染负荷变化较大的适应能力强。设备正常运转的情况下,脱硫效率可以保持在90%以上,并且烟气入口的含硫量变化对脱硫率的影响不大。

2)系统的运行成本低。系统可以使用的脱硫剂种类比较多,来源广泛,价格便宜,吸收剂的利用率也较高,一定程度上降低了系统的运行成本。同时本系统正常运行时的液气比(L /G)一般为0.8 ~1.2 L / m3 ,远远小于其他工艺运行时的液气比。液气比关系到系统运行时的工艺水消耗和电耗。工艺水消耗和设备的电耗在系统的运行成本中又占了较大的比例。所以同等脱硫效率下,系统运行的液气比越小, 系统的工艺水耗和电耗就越少,运行成本就越低。

3)系统防腐性能良好,成本低廉。系统的吸收塔塔体采用钢筋混凝土浇筑而成。为了提高防腐性能,混凝土采用特种防腐水泥搅拌而成,塔体的内壁涂抹防腐材料涂层。这样既保证了塔体的强度和防腐性能,也大大减少了建设成本。相比较国内外常用的麻石塔体、花岗岩塔体、碳钢塔体和不锈钢塔体,在成本和效果的综合评价上,钢筋混凝土塔体远远优于其他。塔体内部旋流板和喷头采用特种不锈钢制作, 输送浆液的管道用防腐材料制作,这都有效提高了整个系统的防腐性能,保证了系统稳定运行。

4)有效避免装置和管道的结垢堵塞问题。系统吸收塔内部构件很少,喷头布局合理,反应时烟气和浆液的分布均匀,避免了产生有利于塔体结垢的条件。并且系统在运行时,塔内吸收反应保持pH 在 5.8~6.2之间进行反应。童志权等研究认为,当pH< 6.0时,吸收液液相中的硫阴离子主要是HSO- 3 ,它与Ca2 +结合成为Ca (HSO3 ) 2 ; CO2 在水中的溶解量很少,不会生成CaCO3 沉淀;生成的亚硫酸氢钙的溶解度较大,不存在过饱和物质析出的问题。所以系统运行时较低的pH 值抑制了结垢物质的生成。另外,吸收塔的塔顶还设有工艺水冲洗装置,可以定期冲洗附着在塔壁和管道上的结垢。

4 工程实例

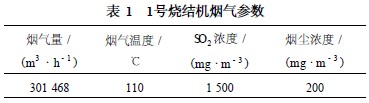

福建某钢铁公司烧结厂拥有1台72 m2 烧结机, 已装有多管除尘器,但除尘效果不佳,没有脱硫功能。烧结机烟气参数如表1所示。按照国家和福建省控制二氧化硫的相关规定,该厂要对烧结机除尘装置进行改造。针对该工程,脱硫效率要求高,运行可靠等要求,结合气动旋流复合式脱硫除尘技术,对该厂烧结烟气脱硫系统进行改造设计。

|

4.1 烟尘及SO2 治理目标

改造脱硫工程的设计脱硫率> 90% ,脱硫除尘系统总压力降< 1 000 Pa,出口烟气浓度< 50 mg/m3 , 林格曼黑度< 1级。

4.2 脱硫系统效果及分析

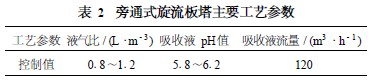

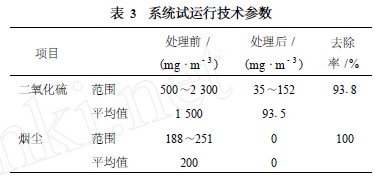

改造工程竣工后,由在线监测系统对烧结烟气进行连续监测。检测结果显示,处理效果良好,污染物去除率高,处理后的各指标都达到了GB9078 - 1996 《工业炉窑大气污染物排放标准》。系统试运行脱硫工艺参数和技术参数分别见表2、表3。

|

|

由表2可以看出气动旋流复合式脱硫除尘技术采用的液气比和吸收液的pH值都比较低。在实际运行中,液气比一般都稳定在1 L /m3 ,而常用的石灰石- 石膏脱硫工艺的液气比都在8 ~25 L /m3 之间。低液气比意味着低能耗和低水耗,运行成本低于其他脱硫装置。本系统塔内的pH 值控制在5.8~6.2之间,也有效的避免了塔内亚硫酸钙的生成,克服了石灰石法脱硫工艺容易结垢的缺点, 同时低pH值还可以提高吸收浆液的利用率,提高系统的脱硫效率。

由表3可以看出系统的脱硫率比较高,达到了 93.8% ,而烟尘经过多管除尘器和本系统的联合净化,烟尘的去除率达到了100% ,在线监测系统在烟囱中已经监测不到烟尘的存在。由此可知,该钢铁厂烧结机烟气脱硫除尘净化系统比较成功。

5 结论

1)气动旋流复合式脱硫除尘技术可以有效地去除烧结烟气中的SO2 和烟尘, 其除尘效率可达 95%~98% ,脱硫效率可达90%之上,并很好的解决了石灰石法脱硫装置运行中的投资和运行成本昂贵、设备易腐蚀、结垢等难题。

2)福建某钢铁公司烧结厂采用的气动旋流复合式脱硫除尘技术对72 m2 烧结机的烟气净化系统进行改造是成功的,改造后的脱硫率达到了93.8% , SO2 的排放浓度低于排放标准。

使用微信“扫一扫”功能添加“谷腾环保网”