无烟气旁路脱硫系统在锅炉投油运行时的措施

摘 要:无烟气旁路的脱硫装置与锅炉串联为一体,成为锅炉烟风道的一部分,是烟气排放的唯一通道,脱硫装置的高投运率是确保锅炉主机安全稳定运行的关键。本文分析了锅炉启动及低负荷稳燃运行时锅炉投油对脱硫装置的影响因素,从设计和运行的角度,提出了相应的解决措施。

关键词:脱硫装置,无烟气旁路,锅炉投油,措施

引言

截至2008年底,我国已投运烟气脱硫装置的装机容量达3.97亿kW,全国火电厂已投运烟气脱硫的机组容量占全国燃煤机组容量的66%,其中80%以上采用石灰石-石膏湿法烟气脱硫工艺。随着脱硫行业竞争的不断加剧,脱硫总包价已从7、8年前的1200元/kW,降到 150元/kW左右,相关总包公司为降低投资成本,确保微利经营,往往会选用一些价格较低,质量不能保证的设备、材料来建造脱硫装置,这大大降低了脱硫装置的投运率。而有些业主为降低发电成本,即使配备了脱硫装置,也会让烟气直接从旁路排放,使得脱硫装置没有起到真正的减排作用。随着国家和地方省市一系列节能减排政策的出台,如何在取消旁路烟道的情况下,确保脱硫装置的正常运行、实现与主机同步运行已越来越受到关注和重视。本文以河北某电厂2×600MW机组烟气脱硫项目为研究对象,针对无烟气旁路的脱硫系统,提出了锅炉投油时,脱硫装置在设计和运行上所采取的措施及对策,并从设计和运行角度对无烟气旁路的脱硫装置投油运行提出了建议。

1 项目设计概况

1.1 项目概述

河北某电厂2×600MW机组烟气脱硫项目是与主机同步建设的工程,采用石灰石-石膏法、全烟气脱硫,一炉一塔,脱硫效率不低于95%,脱硫装置的可利用率不低于98%,不设置烟气旁路,无GGH,引风机和增压风机合用,脱硫系统满足锅炉从启动至110%BMCR工况的负荷。

1.2 烟气系统设置

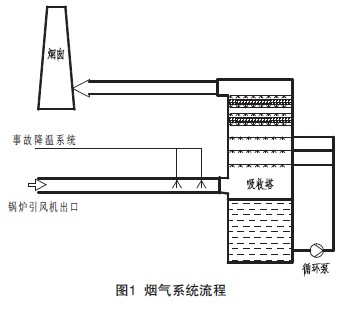

从锅炉出来的烟气经电除尘器除尘,再经引风机升压后直接进入吸收塔内,原烟气在吸收塔内与喷淋层喷射的浆液逆向接触,烟气中的SO2等酸性污染物被洗涤吸收,经除雾器除去液滴后的净烟气直接排至烟囱(见图1)。

|

该项目不设置旁路烟道,脱硫增压风机与锅炉引风机合用,所以脱硫烟气系统无原烟气、净烟气及旁路挡板门,以及密封风机、加热器等附属设备。脱硫系统相当于锅炉烟风系统的一部分。

在引风机与吸收塔入口之间的烟道上设置两级事故降温水系统,确保在FGD入口烟气超温、循环泵故障停运时吸收塔塔内件的安全。

2 锅炉投油对脱硫系统的影响

2.1 锅炉投油启动过程

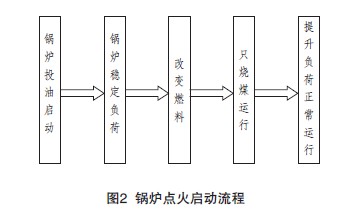

锅炉的点火启动流程(见图2)一般是,首先锅炉投油启动,待锅炉稳定负荷后,改变燃料,进入煤、油混燃阶段,之后逐步增大燃煤的加入量,同时减少投油量,待锅炉稳定后,进入燃煤阶段,并逐步提升机组负荷,进入正常运行阶段。

|

当锅炉降负荷时,为维持锅炉的稳定、正常运行,通常亦会采取投油助燃的方式,维持锅炉的稳定燃烧。

2.2 对脱硫系统的影响及危害

锅炉在启动及运行中需投油助燃,其未燃尽的成分会随锅炉烟气进入FGD的吸收塔,在与浆液接触洗涤的过程中,烟气中的油污被洗涤到吸收塔浆液中,使得吸收塔浆液中的有机物含量增加,由此,会造成以下不利影响:

(1)浆液中油污的增加,油污在吸收塔循环泵、浆液喷淋装置、搅拌器及鼓入的氧化空气的共同扰动作用下,容易形成泡沫。由于吸收塔液位的测量一般是采用安装在吸收塔底部的压差式液位计,在DCS上显示的液位是根据测得的差压与吸收塔内浆液密度计算所得来的值,而吸收塔内真实液位则会由于气泡或泡沫的原因而远高于显示液位,从而导致吸收塔间歇性溢流。当吸收塔浆液起泡溢流严重时,如果DCS上无法及时监测并采取有效措施就会导致事故发生。正常情况下,吸收塔浆液溢流后通过吸收塔溢流管进入吸收塔区排水坑,再经由地坑泵打回吸收塔重复使用,不会带来其它影响。但是,当吸收塔浆液溢流量较大时,浆液不能通过溢流管及时排放,就会从吸收塔入口烟道流向原烟气烟道中,从而引发各种事故或影响正常运行,主要危害归纳如下:

1)溢流浆液进入烟道中,浆液中的硫酸盐和亚硫酸盐随浆液渗入到防腐内衬内,在干湿交替的作用下,体积膨胀,应力增大,导致防腐层的严重剥离损坏。浆液还会沉积在未做防腐的原烟道中,造成烟道的腐蚀,降低装置的使用寿命。

2)溢流浆液通过烟道,到达引风机出口,若运行人员未能及时发现,溢流浆液会猛烈冲击正在运行的风机叶片,甚至造成叶片断裂,导致引风机停运,脱硫系统被迫退出运行。由于未设置烟气旁路,主机也将被迫停运,会造成严重损失。

3)浆液溢流到烟道后,烟道积灰增加严重,流通截面减少,使烟道阻力增加。

4)吸收塔出现起泡溢流后,吸收塔运行液位被迫降低,亚硫酸盐氧化效果不能得到保证,浆液中亚硫酸盐含量逐渐增高,将导致浆液品质恶化。

5)浆液起泡严重时,循环浆液泵将吸入大量的气泡,容易造成泵的“气敷”和“汽蚀”。

(2)油污在吸收塔内与浆液的接触中,会在石灰石、亚硫酸钙等固相颗粒的表面形成一层薄薄的油膜。油膜将石灰石与液相隔离,阻止了石灰石的溶解,从而导致了脱硫效率和pH的降低;另外,亚硫酸钙表面的油膜还阻止了亚硫酸盐的氧化,将难以形成石膏晶体,严重时还会造成脱硫装置内设备管道的结垢、堵塞,以及真空皮带机的滤布堵塞。

由以上分析可见,对于不设置烟气旁路的脱硫系统,吸收塔属于锅炉烟风道的一部分,是锅炉烟气排放的唯一通道,油污污染如得不到及时解决,不仅会使浆液品质恶化,影响FGD的脱硫效率,还将影响脱硫设备和系统的稳定及运行的安全,严重时还会迫使主机停机,造成不可估量的损失。

3 油污粘污问题解决方案及保护措施

针对锅炉投油可能带来的危害以及油污粘污对脱硫装置的影响,提出以下解决方案及保护措施。

3.1 技术解决方案

考虑到锅炉在启动及低负荷稳燃运行时的烟气温度、烟气成分等特征,同时为确保吸收塔内件的安全,不受高温烟气冲击损坏,对于油污粘污对脱硫装置的影响问题,从设计角度提出以下的技术解决方案。

(1)设置事故烟气降温系统

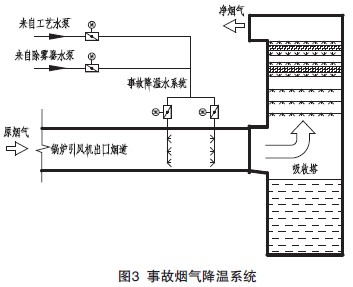

在引风机出口与吸收塔入口之间的烟道上设置两级事故烟气降温系统(见图3)。

|

事故烟气降温水来源有两路,一路由工艺水泵提供,脱硫系统正常运行时,采用工艺水泵提供的水源;另一路由除雾器水泵提供,且除雾器水泵接保安电源,当脱硫系统因事故断电时,采用除雾器水泵向事故烟气降温系统供水。

事故烟气降温系统是设置在烟道内部的管网式喷淋装置,喷淋装置覆盖整个烟道截面,管网及喷嘴材质采用1.4529。喷淋装置外部供水总管上设置电动门,可通过DCS系统实现在控制室进行远程操作。电动门与锅炉启停信号、烟气温度等参数信号联锁,将根据这些参数信号实现电动门的自动开关。

事故烟气降温系统共设置两级喷淋降温装置。一级喷淋装置可将烟气温度由160℃降至120℃~140℃,当锅炉运行时,烟气温度若超过160℃,就启动一级喷淋装置,降低入塔烟气温度,一方面保护吸收塔内件及防腐,另一方面有利于SO2等酸性物质的吸收,确保脱硫率。在锅炉投油启动、循环泵全部故障停运、FGD断电的情况下,同时开启一、二级喷淋系统,可将烟气温度降至70℃~80℃,确保塔内的喷淋层、除雾器、防腐材料等的安全。

(2)吸收塔浆液区设置高位溢流口

在吸收塔浆液池的上部设置高位溢流口,当浆液池液位超过吸收塔正常运行的最高液位时,浆液将通过高位溢流管排至吸收塔排水坑,防止浆液溢涨进入吸收塔入口烟道内。

(3)设置烟道排水口

在引风机出口与吸收塔入口之间的烟道最低点位置设置烟道疏排水管道。如果发生塔内浆液向烟道溢流的现象,则溢流的浆液可通过烟道的疏排水管道排至脱硫岛内的排水坑,避免溢流液冲击运行中的引风机叶片。

(4)加大废水的排放量

当锅炉运行中短时间投油时,吸收塔浆液发生起泡现象,液位虚高,浆液首先从高位溢流管排放。在锅炉长时间低负荷投油稳燃运行的情况下,由于通过高位溢流的浆液进入排水坑后又将重新回到吸收塔内,油污不能排出系统,长时间的循环,使得吸收塔内的油污富集,会造成浆液品质恶化。这种工况下,需保持脱硫废水的连续排放,并可开启石膏旋流器及废水旋流器的备用旋流子,加大废水的排放量。通过石膏一级脱水系统的溢流,以排放废水的方式,将塔内富集的油污强制排出系统。脱硫废水可以直接排放至电厂冲灰系统,用作冲灰用水,也可以输送至脱硫废水处理系统进行集中处理。

(5)设置消泡剂添加系统

在锅炉长时间低负荷投油稳燃运行时,除采用增加废水排放量的方式外,还可采用添加消泡剂的方式,利用化学方法,使消泡剂与油污发生化学反应,将有机物质分解,达到消除油污对浆液品质及系统安全运行的隐患。一般在吸收塔的最高液位以上设置两个消泡剂加药管口,正常情况下用盲法兰封死,在需要加药时打开盲法兰即可;另外,也可以在吸收塔排水坑中加药,通过排水坑搅拌器混合均匀后,由排水坑泵输送至吸收塔内。由于消泡剂的成本较高,在锅炉长时间低负荷投油稳燃运行时,如果仅靠投加消泡剂来消除油污的话,势必会增加装置的运行成本,因此消泡剂一般可与增加废水排放的措施配合使用,这样既可达到消除油污的目的,又可实现装置的经济运行。

(6)设置浆液抛弃系统

锅炉在长时间低负荷投油稳燃运行时,采用添加消泡剂措施的运行成本较高,这种情况下,还可将含油污的浆液排放至电厂的灰渣场,作抛弃处理。FGD设计中,考虑在石膏排出泵的出口设置一条浆液抛弃管道,作为FGD的抛弃系统,以备脱硫系统抛浆时启用。

3.2 启动阶段运行措施

锅炉在冷态启动时(见图4),将电除尘器提前投运,除尘器运行正常后,锅炉可以进入允许启动状态。同时,投运脱硫装置的工艺水泵及除雾器水泵。在DCS上设定好事故烟气降温系统投运与锅炉启动的间隔时间。启动事故烟气降温系统的一级喷淋装置,延时几秒,再启动锅炉系统,同时开启事故烟气降温系统的二级喷淋装置。含油污的高温烟气经两级事故烟气降温系统降温后,经吸收塔排放至烟囱,喷淋水在降低烟气温度的过程中升温汽化,以水蒸汽的形式随烟气排放至烟囱。

|

锅炉投油稳燃后,改变燃料,同时逐步减少投油量,待锅炉的燃油装置退出系统,锅炉完全处在燃煤运行时,脱硫系统进入顺启程序。启动一台循环浆液泵,根据锅炉负荷的提升,随后逐步启动其它几台循环浆液泵,另外,脱硫系统的其它设备按程序顺启、投运。在第一台循环浆液泵投运后,事故烟气降温系统顺停,锅炉主机及烟气脱硫装置进入正常运行阶段。

3.3 低负荷运行措施

锅炉在低负荷运行时,为维持锅炉的稳定运行,通常需投油助燃。为确保脱硫装置的连续稳定运行,减少投油对脱硫系统的影响,做好锅炉低负荷投油稳燃运行的应对措施是十分必要。针对锅炉低负荷运行的特点,在运行上可采取以下几项措施:

(1)锅炉在低负荷投油运行时,根据负荷的变化在确保脱硫效率及塔内件安全的前提下,可适当停运部分循环浆液泵。减少循环泵和喷淋层的运行数量可降低浆液的扰动,从而减少浆液起泡情况。

(2)如果锅炉是短时间低负荷投油运行,则可向吸收塔内添加消泡剂,以减少油污,确保系统正常运行。

(3)如果锅炉是较长时间低负荷投油运行,一方面,可向吸收塔内添加消泡剂,同时,加大废水的排放量;另一方面,可加大石膏浆液的排放量,适当降低吸收塔的运行液位。

(4)如果锅炉负荷低、投油量大,电除尘器又出现故障,则投运两级事故烟气降温系统,同时停运循环浆液泵,烟气经降温后直接排放至烟囱,并开启浆液抛弃系统进行抛浆。

4 设计及运行建议

无烟气旁路的脱硫系统是锅炉烟风道的一部分,为使锅炉在投油启动及运行时确保主机安全、稳定,以及提高脱硫装置的利用率。对脱硫装置的设计、运行措施提出以下几点建议。

(1)必须设置事故烟气降温系统,并确保供水水源的稳定;

(2)设置消泡剂添加系统;

(3)石膏旋流器、废水旋流器预留足够的备用旋流子数量;

(4)设置烟道疏排水管道;

(5)设置浆液抛弃系统;

(6)提高脱硫装置的自动化程度,便于在事故状态下能快速自动投运相应系统;

(7)提高运行人员技术水平,加强运行管理及设备维护。

5 结语

无旁路烟道的脱硫装置在锅炉投油启动和低负荷助燃运行时,只要在设计和运行上采取适当的技术措施,脱硫装置可以避免因油污带来的负面影响,实现脱硫装置与锅炉主机同步、长期、稳定的运行。目前,国内已投运的无烟气旁路的脱硫装置数量还比较有限,在设计和运行经验上都处于一个探索和积累的阶段,各方面有待进一步完善和改进。相信,经过一段时间的经验积累,脱硫装置完全能达到与主机同步运行的水平,实现国家节能减排的相关目标。

参考文献:

[1] 将丛进,封乾君.国华三河电厂脱硫装置取消烟气旁路技术[J]. 中国电力,2007,40(11):93-96.

[2] 将丛进,封乾君.国华三河电厂脱硫装置取消烟气旁路的研究[J]. 电力建设,2008,29(2):61-63.

[3] 刘宏伟.关于脱硫无旁路机组运行的探讨[J].电力技术,2008,8(1):18-21.

[4] 白云峰,许正涛,等.脱硫机组取消旁路烟道的技术经济分析[J]. 中国电力,2008,41(1):73-75.

[5] 禾志强,田雁冰,等.石灰石-石膏法脱硫浆液起泡研究[J].电力环境保护, 2008,24(4):11-13.

(本文作者来自浙江蓝天求是环保集团有限公司)

使用微信“扫一扫”功能添加“谷腾环保网”