甲醇废水高温汽提焚烧处理实例

一、项目背景

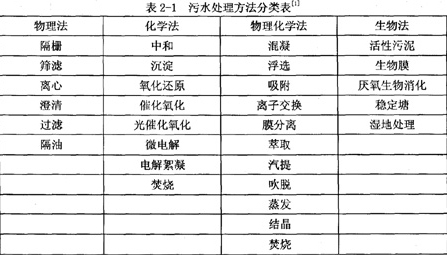

大庆油田化工有限公司甲醇分公司工业废水处理站建于1990年,是原6万吨/年甲醇装置的配套项目,原设计处理能力为120t/d。1992年完成了系统的改造扩建工程,处理能力增加为200t/d(COD<l0000mg/L)。废水处理工艺采用上海师范大学的嗜甲基菌生化处理方法,处理后外排水水质指标为COD<150mg/L。随着企业的不断发展,1998年该公司新建的一套10万吨/年甲醇装置投入运行,2000年原6万吨/年甲醇装置扩建至10万吨/年。虽然这两套10万吨/年甲醇装置均采取了较为先进的生产工艺,而且甲醇废水中的COD指标都小于原6万吨/年甲醇装置,但由于来水总量增加到16m3/小时,而且来水COD指标经常在2000mg/L—7000mg/L间波动,因此对废水站产生巨大的压力。从2005年9月开始,废水处理站出水超标现象愈发严重,成为困扰分公司环保达标的瓶颈问题。经分析造成这种现象的原因有以下几个方面:一是来水总量超设计值,使废水在站内停留时间缩短;二是两套甲醇装置在合成催化剂使用末期时产生副产物增多,残液中的高级醇、烃及杂质难以除去;三是废水站气浮池气浮效果差;四是原有200m3二曝池因为泄漏,2000年以后已经处于废弃状态,使废水在站内停留时间缩短;五是加药不连续,对加药的调节性差。

该公司甲醇工业废水水质情况及分公司现有的设备条件,采用汽提+焚烧方法对甲醇工业废水进行预处理在理论上是可行性的,而其它方法基本不具备条件。

|

工艺基本条件:

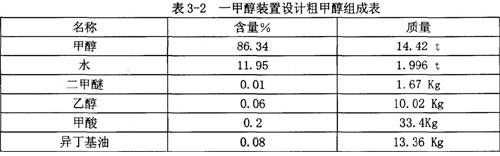

粗甲醇为甲醇精馏工序的原料,以天然气为原料的粗甲醇产品中其主要成分如下(以10万吨甲醇装置为例,合成条件为5Mpa以下,290℃以下,铜锌催化剂):

|

甲醇车间是该公司2001年经扩产改造达到10万吨/年甲醇的一套生产装置,原设计上是将甲醇废水送汽提塔处理,再返回除盐水装置经再处理后作为除盐水使用,但实际使用情况表明,经汽提塔处理后的甲醇废水,其原有的高碳醇在转化条件下不能全部分解,由此使转化炉管上部的转化催化剂易结碳,对转化催化剂造成长期不利的影响,因此该流程一直未投用,甲醇废水一直直接送废水处理站处理达标后排放。由于一甲装置上具有汽提设备,因而具备了采用汽提技术的首要条件:转化炉是我们转化工序的关键设备,一直处于使用状态,且炉温及残氧均满足采用焚烧方法处理废水的使用条件,因此从设备基本条件分析,采用“汽提+焚烧”的处理方法是可行的。

通过对比表3-1和表3-2数据可以看出,一甲醇装置的粗甲醇中异丁醇和正丁醇的含量要高于所查资料中所述含量。

|

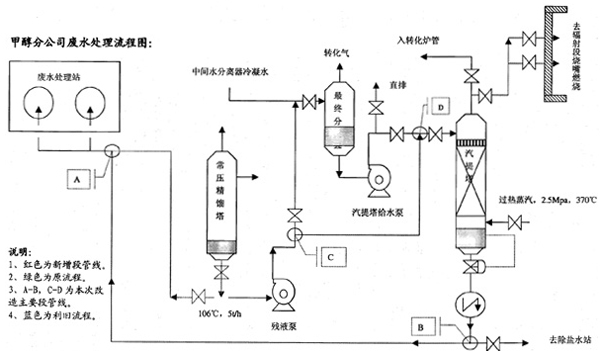

2006年4月我们实施了该项技术改造,将精馏甲醇废水原流程进行改造,将其引到一甲醇汽提塔处理,在保持一甲醇装置蒸汽系统平衡的前提下,将一部分过热蒸汽通入汽提塔内,对残液进行汽提处理,汽相从塔顶送转化炉辐射段燃烧,塔底液相废水送废水 处理站再处理,并定时定点监测汽提塔进出口主要污染物浓度变化情况。

改造流程投用后,为确定汽提塔适宜的操作参数,我们决定采取分步试验的方法,首先采用温度为150℃,操作压力0.54Mpa的操作条件进行试验,之后根据取样分析情况将这两项指标进行逐步调整、优化参数,最后确定了一个适宜的操作指标。

1.本次改造投入:10m3/h,扬程100米泵两台(利用原设备基础和电力配置),20#φ50无缝钢管300米,DN50阀门5只,DN50弯头20个,DN50法兰10片(包括保温),利用转化炉的高温和残氧条件,不需要新增燃烧设施。合计总投资约4万元。改造详细流程和变更情况见后附图。

|

2.物料消耗:蒸汽:(2.5Mpa,370℃)1.5t/h

3.运行参数:P=0.36Mpa,T=140℃

4.实际运行效果:本甲醇废水预处理流程自06年4月下旬投用运行至今,处理情况良好,尤其是在06年5月份废水处理站处于检修时,该处理流程发挥了更大的功能,经汽提塔处理后的废水基本达到外排水标准,具体情况见下表。

|

从上表可以看出,改造后,进废水处理站的污水主要污染物浓度稳定在一个相对非常稳定的低浓度状态,以前出现的大幅度波动和高浓度冲击的情况完全消失,保证了废水处理装置的正常工作和处理效果,对我公司外排污水水质起到了关键的作用,对地区环境保护作出了贡献。

结论

本次改造,延长了污水处理流程,提高污水处理装置的缓冲能力、抗冲击能力,大幅度提高了污水排放合格率。本次改造的成功实施,打破了传统的甲醇工业污水处理模式,使大家从一个新的角度认识到污水处理技术应用的广泛性。值得甲醇工业企业或产生低浓度有机工业污水企业借鉴。

使用微信“扫一扫”功能添加“谷腾环保网”