电泳涂装工艺中的超滤液废水物理化学法处理法

工业电泳涂装工艺中所排放的高浓度有机废水一般成份复杂,难生物降解,会对环境造成很大危害。

对高浓度有机废水的治理,传统工艺多采用稀释后进行生化处理的方法,或者用盐析、气浮、离子交换、电絮凝、反渗透等方法。随着人们的长期研究,国内外已探索出一些新而先进的治理方法如:真空蒸馏、低压湿式催化氧化。虽然取得了一定的效果,但或者处理效果不佳,或者成本太高,因此该废水的治理目前仍是个难题。

汽车工业电泳涂装工艺产生的超滤液属高浓度有机废水,它含有大量高分子有机化合物、表面活性剂、低分子溶剂、颜料、碳黑等,pH值为7.8~9,COD浓度高达40 000mg/L~60 000mg/L,SS为600mg/L,呈黄绿色,可生化性差。

物化法早已被应用于高浓度有机废水的治理中,但由于废水水质不尽相同,处理效果也是千差万别。针对超滤液废水的特点,选择混凝沉淀-化学氧化这一物化工艺路线处理,色度100%去除,COD去除率近80%,效果理想且经济实用。

1 超滤液的来源及处理方法的确定

1.1 超滤液的产生

我国汽车工业大都采用了先进的电泳涂装技术,加之为了解决电泳槽液的净化和稳定、水洗残漆的回收和排放问题,提高电泳质量,节省涂料,工艺中采用了超滤技术组成电泳涂装封闭循环系统。使初次使用后的电泳漆经超滤器,将小分子(如水、低分子溶剂等)分离浓缩后再返回使用;而初始时分离出的浓度较低的超滤液,作为冲洗水循环使用,逆向给水冲洗工件,浓度将随之增高;当电泳漆电导率达到影响电泳质量的范围时,超滤器就定期定量排出超滤液。此时的超滤液是经数次逆向给水冲洗工件后排放的,有机物浓度大大增高。

1.2 废水的来源及水质

试验用废水取自南京跃进汽车集团公司车身厂涂装车间电泳磷化工艺超滤液排水口,废水的主要成分有丁醇,乙二醇单丁醚,异丙醇,二甲基乙醇胺,聚丁二烯树脂,二甲基乙醇,油漆,颜料等,水温25℃,COD 43 267mg/L,SS 600mg/L,pH为8.7。

1.3 处理方法的选择与确定

取同一废水源的水,在相同试验条件下按不同的方法进行处理试验,比较COD去除率,处理结果列入表1。

|

由表1可知,方法5处理时去除率较高(近80%)。虽然方法6先氧化再混凝处理效果更好些,但氧化剂的投加量较大,经济上不可行,因此确定以方法5的程序进行试验。

2 试验原理

2.1 混凝原理

在超滤液中含有大量高分子有机物,这些物质在水中呈细小悬浮物或胶体状。在动力稳定性、聚集稳定性及水化膜的保护作用下,这些物质形成的胶粒在水中长期保持稳定的悬浮分散状态而不聚集下沉,这是胶体表面电化学性质决定的。针对胶体稳定性形成的原因,如果加入适当的混凝剂,破坏胶体的稳定使其凝聚沉淀,就可以达到去除的目的。在对超滤液处理中选用聚合氯化铝(PAC)作混凝剂,它溶于水后,根据不同的水解条件(如pH、水温、投加量)通过聚合或配合反应形成多种型态的水解产物。一般分为4类:未水解的水合铝离子;单核羟基配合物;多核羟基配合物或聚合物;氢氧化铝沉淀物。理论上这些水解产物可以分别起到:压缩双电层作用,吸附-电中和作用,吸附-架桥作用及沉析物网捕作用,从而使胶体脱稳沉淀。当然实际水处理中的混凝现象十分复杂,影响其效果的因素也很多,因此我们将通过试验,用试验数据来验证其可行性。

氧化原理

目前运用化学氧化法治理废水十分普遍,尤其对一些不易生化处理的工业有机废水有较好的效果。在对超滤液的治理中采用氧化的步骤,就是利用多种有机物(包括一些难降解有机物)在氧化剂的作用下都能被氧化分解成无毒无害的无机物(如H2O、CO2等)的机理,来达到净化的目的。经比较决定选择Fenton试剂作为氧化剂,该试剂由H2O2和FeSO4混合液组成。由于Fe2+能催化H2O2生成羟基自由基 . OH,并引发更多的其它自由基(如 . HO2、 . O-2等),这些自由基具有极强的氧化能力[8]。可使废水中的有机物C—C键断裂,最终分解成H2O、CO2等,使COD降低。或者可以改变其电子云密度和结构,以利于凝聚和吸附过程进行。同时,Fe2+被氧化生成Fe(OH)3在一定酸度下以胶体形态存在,具有凝聚、吸附性能,还可除去水中部分悬浮物和杂质。Fenton试剂处理效果将在试验中加以验证。

3 试验与结果分析

3.1 试验仪器及材料

仪器:PNS-25型酸度计,磁力搅拌器,COD测定设备及其它试验用常备仪器。

药品:聚合硫酸铁(PFS),聚合氯化铝(PAC),絮凝剂(PAM),Fenton试剂等。

3.2 试验方法

取200mL废水置于烧杯中,加入混凝剂再加入絮凝剂,调节pH,搅拌后静置30min过滤,取滤液用10%H2SO4调节pH后再加入Fenton试剂,缓慢搅拌90min,经过滤后,按标准K2Cr2O7法测定出水COD,计算去除率。由于COD太高,为了测定准确,可用稀释的方法。

改变废水pH,混凝、絮凝剂的用量,Fenton试剂的用量等条件,进行废水处理试验。

3.3 结果分析

3.3.1 废水pH对混凝与氧化处理结果的影响

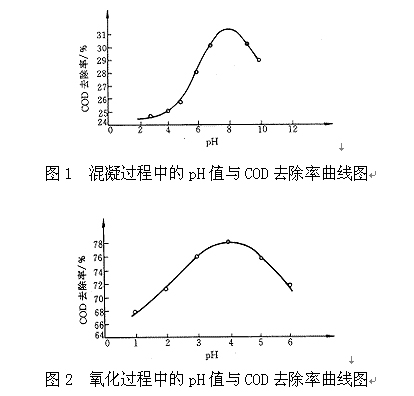

取废水水样若干份,让其在不同的pH值条件下进行混凝处理和氧化处理,试验时用等量的处理试剂,在相同的试验条件下进行,比较其COD去除率,结果见图1、图2。

|

由图1可见,混凝过程中pH在8左右时COD的去除率较高。因为对铝盐混凝剂而言,pH值会影响铝盐的水解产物。当pH<3时,形成简单水合铝离子[Al(H2O)6]3+,它只能起压缩胶体双电层作用,处理效果较差;当pH在4.5~6范围内(视混凝剂的投量不同而异),主要是多核羟基配合物[Al13O4(OH)24]7+及[Al3(OH)4]5+等,对负电荷胶体起电性中和的作用,凝聚体比较细密;当pH在7.5~8.5时,主要是电中性的氢氧化铝聚合物[Al(OH)3]n,可以起吸附-架桥作用,在电性中和与吸附-架桥双重作用下絮凝体密实,处理效果也最好。若pH>8时,将产生AlO-2,就达不到混凝的目的了。

由图2可见,氧化过程中pH在4左右时COD的去除率较高,pH过高过低对COD的去除均不利。因为pH过高时H2O2分解过快,来不及与废水中的有机物反应,同时H2O2的氧化电势降低,影响处理效果;pH过低时H2O2分解过慢,故COD去除率也不高。

3.3.2 混凝剂用量对处理效果的影响

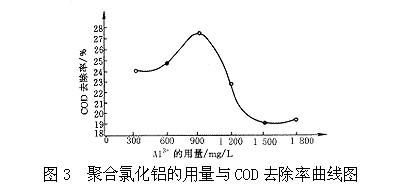

取200mL废水水样若干份,在pH约为8的条件下改变混凝剂的用量(其它条件相同),进行混凝试验,比较其COD去除率,结果见图3。

图3 聚合氯化铝的用量与COD去除率曲线图

|

由图3可见,废水中Al3+浓度为900mg/L左右时(即5%聚合氯化铝投加量为90mL/L左右),COD去除率最高。当聚合氯化铝溶于水后形成聚合阳离子,对水中胶体粒子起电中和及吸附-架桥作用,以达到混凝沉淀的目的。初始时COD去除率随投药量增加而提高,但当电性中和作用使ζ电位趋近临界电位时,COD去除率就达到了一个峰值;随后当药剂量继续增加时,胶体所带电荷就可能越过零,变成反号电荷,另外加之药剂量过大也可能产生“胶体保护”作用,使胶粒被包卷阻止架桥,使胶体重新稳定,COD去除率随之降低;当投加量继续增加超过了氢氧化铝溶解度时,就会产生大量氢氧化铝沉淀,其网捕和卷扫作用能使COD去除率稍有提高,但这不是去除COD的主要手段。

3.3.3 絮凝剂的种类及用量对处理效果的影响

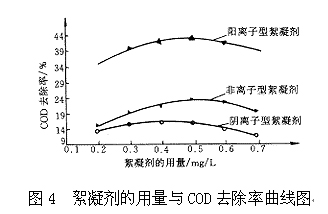

取200mL废水水样若干份,在pH约为8的条件下,选择不同类型的絮凝剂并改变其用量,其它条件相同,进行处理试验,结果见图4。

图4 絮凝剂的用量与COD去除率曲线图

|

由图4可见,阳离子型絮凝剂处理效果最好,最佳投加量为0.5mg/L。因为待处理的超滤液废水中的胶体粒子一般呈负电性,而阳离子型絮凝剂其基团离解后带正电,所以阳离子型絮凝剂在混凝过程中,不仅利用了高分子絮凝剂在混凝过程中的吸咐-架桥作用,还利用了吸附-电中和作用,故阳离子型絮凝剂有更优良的混凝效果,其投加量与COD去除率的变化关系类似于混凝剂的投加。

3.3.4 H2O2用量对处理效果的影响

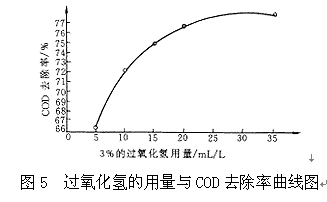

取200mL废水水样若干份,在pH约为4的条件下加等量1mol/L的FeSO4溶液和不等量的3%的H2O2溶液进行处理试验,其它条件相同,比较其COD去除率,结果见图5。

图5 过氧化氢的用量与COD去除率曲线图

|

由图5可见,随着H2O2溶液投加量的增加,COD去除率也在提高。但当H2O2增加到一定程度时,COD去除率的增加就极为缓慢,趋于稳定,这与H2O2的无效分解有关。在试验过程中也可以发现,当H2O2加入量较多时,废水中就会有许多小气泡逸出水面。因而从经济角度出发,3%的H2O2溶液投加量控制在(25mL/L废水~35mL/L废水)为宜。

3.3.5 CFe2+/CH2O2(起始浓度比)对处理效果的影响

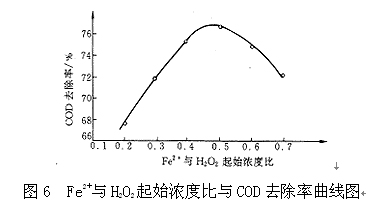

取废水样若干份,在固定3%的H2O2溶液用量,pH=4,处理时间为90min的前提下,保持其它试验条件相同,仅改变CFe2+/CH2O2的值进行处理试验,比较其COD去除率,结果见图6。

图6 Fe2+与H2O2起始浓度比与COD去除率曲线图

|

由图6可知,CFe2+/CH2O2的值取0.48左右为宜。因为当Fe2+加入量过少时,H2O2分解就慢,产生的自由基少,处理效果也就不佳;当Fe2+加入量过多时,H2O2分解太快,来不及与废水中的有机物反应,COD的去除率下降。

3.4 最佳条件

处理该超滤废水的最佳条件为:混凝:pH=8,选用PAC为混凝剂,PAM为絮凝剂,投加量分别为900mgAl3+/L废水(即5%聚合氯化铝的投加量为90mL/L左右)和0.5mgPAM/L废水,沉淀时间30min。氧化:pH=4,选用Fenton试剂为氧化剂,投加量为3%的H2O2溶液30mL/L废水,1MFeSO4溶液7.8mL/L废水,氧化时间90min。

使用微信“扫一扫”功能添加“谷腾环保网”