某火电厂双塔双循环烟气脱硫系统优化运行研究

摘要

双塔双循环脱硫系统由于设备多、系统复杂而存在电耗物耗较高的问题。以某高硫煤火电厂双塔双循环脱硫系统作为研究对象,从物耗、能耗角度出发,研究了双塔双循环系统水平衡、石灰石供应系统、氧化空气系统、浆液循环泵组合运行等方面的优化,使其显示出较好的经济性。为其他高硫煤机组深度降低脱硫厂用电率方面提供经验借鉴。

关键词:双塔双循环脱硫系统;厂用电率;电耗;优化运行

0 引言

2014年9月,发改能源[2014]2093号文明确要求,东部地区新建燃煤发电机组SO2排放值必须达到燃气轮机组排放限值。超低排放改造后,在污染物达标及煤耗指标的双重压力下,必须对现有环保设施进行升级改造。

石灰石-石膏湿法脱硫工艺是我国燃煤机组主流脱硫技术,针对燃用高硫煤机组的达标排放问题,有学者研究表明,在单塔基础上串联一个吸收塔采用双塔双循环工艺,在大机组、高硫分的脱硫系统改造中具有明显优势。除此以外,潘丹萍等分析得到双塔WFGD系统对细颗粒物和SO3酸雾脱除效率明显高于单塔系统。但双塔脱硫系统设备复杂,厂用电率较单塔脱硫系统增加显著。针对双塔双循环脱硫技术设计及运行中存在的主要问题,有学者从精细化优化调整角度实现双塔双循环脱硫系统节能降耗。

本文对某电厂600MW机组双塔脱硫系统开展优化运行研究,从物耗、能耗两大部分入手,在脱硫系统水平衡、石灰石供应系统、氧化空气系统、浆液循环泵组合运行等方面进一步挖掘脱硫系统节水及节能潜力,有效降低脱硫系统厂用电率,为电厂经济高效运行和设备技改提供充分的理论依据。

1 研究方法

1.1 脱硫装置主要设计参数

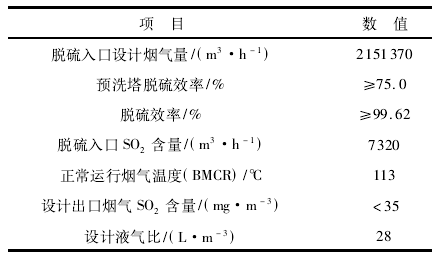

该电厂脱硫系统采用石灰石—石膏湿法脱硫,原设计为单塔,2012年由于煤源发生变化,入口硫分增至3.0%,因而在原吸收塔前串联一个预洗塔,两塔均为喷淋空塔,预洗塔设置3层喷淋层,对应3台浆液循环泵分别为A、B、C泵,电机功率分别为1400kW、710kW、630kW,循环浆液量分别为13000m3/h、7300m3/h、7300m3/h。吸收塔设置4层喷淋层,对应4台浆液循环泵分别为A、B、C、D泵,功率均为1490kW,循环浆液量均为8932m3/h。预洗塔和吸收塔各有一套石灰石制浆系统。预洗塔和吸收塔的氧化风机均为两运一备配置,单台氧化风量分别为13200m3/h和9900m3/h。改造后脱硫系统烟气参数如表1所示。

表 1 脱硫系统烟气设计参数

1.2 试验依据及仪器

测试期间要求机组及环保设施正常运行。试验依据为《烟气脱硫设备性能测试方法》(GB/T21508-2008)、《石灰石-石膏湿法烟气脱硫装置性能验收试验规范》(DL/T998-2007)、《烟气湿法脱硫用石灰石粉反应速率的测定》(DL/T943-2015)、《石膏化学分析方法》(GB/T5484-2012)、《石灰石化学分析方法》(GB/T3286-1998)。

试验所用仪器为烟气分析仪(RosemountNGA2000)、烟气分析仪(Ultramat23)、微压计(Swe-maMan7)、超声波流量计(FLUXUSF601)、pH计(HM-30P)。

2 脱硫系统运行现状分析

2.1 脱硫系统水平衡

通过对目前脱硫水系统进行水量核算和系统排查,发现脱硫水系统主要存在问题有:

(1)石膏脱水系统溢流浆液箱和滤液水箱没有实现分离,两者混合后返回吸收塔,长期运行会导致浆液品质下降;

(2)系统整体较为复杂,存在内漏和不经济利用的情况,化验结果显示滤液水可满足制浆水质要求;

(3)预洗塔地坑的溢流浆液部分进入石灰石制备系统,会降低吸收塔石膏浆液的品质和石灰石供浆效率,加剧石灰石供浆管路和泵体的磨损,不利于脱硫系统的高效运行和稳定排放。

2.2 石灰石供应系统

采集正常运行下两个工况下的浆液样品,核算实际和理论的石灰石粉耗量(理论钙硫比按照1.03计算)进行对比分析。工况表如表2。采集A、B两厂家的石灰石粉进行分析,结果如表3所示。

工况1的钙硫比为1.35,理论核算石灰石粉耗量为381.4t/d,实际石灰石粉耗量为499.9t/d;工况2的钙硫比为1.26,理论核算石灰石粉耗量为357.9t/d,实际石灰石粉耗量为438.0t/d。

目前石灰石粉耗量大,主要原因有:

(1)机组负荷波动大,运行控制为了避免瞬时超标,在机组负荷或SO2浓度升高后会间歇式加大石灰石供浆量,造成石灰石粉浪费;

(2)石灰石粉品质较差,石灰石粉纯度、细度及活性均不达标,会造成运行人员对石灰石供浆量判断偏差。

表 2 试验工况

表 3 电厂用石灰石粉分析

2.3 氧化空气系统

在双塔双循环脱硫系统中根据系统特点设置风量不同的氧化风机,根据一、二级吸收塔脱硫的SO2的量考虑氧化风机的投运情况,进而控制氧硫比值。

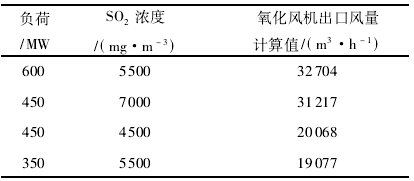

在不同运行工况下,按照脱硫效率99.5%、氧硫比为3.33,核算2+1氧化风机及1+1氧化风机组合方式的最大出力等,调节实际运行工况下氧化风机出口流量,结果见表4。

表 4 氧化风机优化配置核算

结果表明:(1)当机组负荷600MW,原烟气SO2浓度为5500mg/m3时,以此工况为参考,低于运行工况出力的运行状态吸收塔系统可实现单台氧化风机运行,可节省38A的运行电流,相应可节省厂用电率0.127%;

(2)为充分发掘氧化系统的节能优化空间,将预洗塔3台氧化风机中的1台更换为改造前流量6612m3/h的氧化风机,在机组负荷450MW,原烟气SO2浓度低于5500mg/m3,可实现预洗塔氧化风机一大一小运行,可减少10A的运行电流,相应可节省厂用电率0.036%。

2.4 浆液循环泵组合运行情况

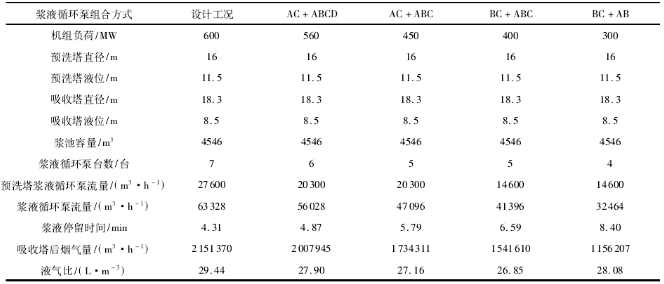

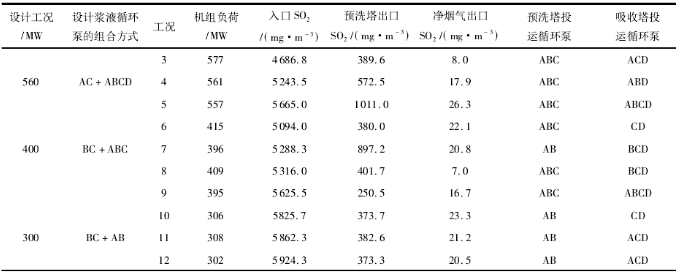

双塔双循环工艺中烟气经过一级塔和二级塔两个循环过程得到净化,为优化浆液循环泵投运方式,在预洗塔和吸收塔之间增设SO2测点,当入口SO2浓度不同时,预洗塔和吸收塔需要脱除SO2的效率也不同。一般情况下预洗塔SO2去除率为50%~60%,吸收塔去除率控制在40%~50%。其运行优化原则为:预洗塔浆液循环泵运行的数量保证略低于最佳液气比,避免造成氧化不足的情况。将预洗塔和吸收塔pH值控制在设计范围内,理论计算得到不同负荷的浆液循环泵的配置情况见表5。在保证出口稳定达标排放的前提下,在不同机组负荷、不同入口SO2浓度条件下分别进行了不同浆液循环泵投运的组合方式试验,结果见表6。

表 5 浆液循环泵不同组合方式的停留时间和液气比

表 6 实际运行工况

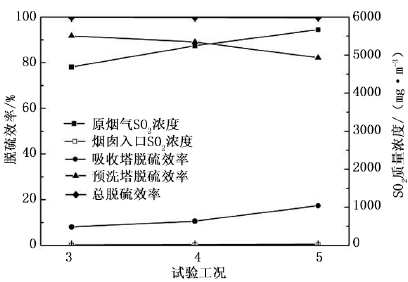

工况3~工况5均为高负荷工况,当原烟气SO2浓度超过5500mg/m3,预洗塔和吸收塔浆液循环必须全部运行。当原烟气SO2浓度在4500~5500mg/m3范围时,可采用预洗塔3台+吸收塔3台浆液循环泵运行的组合方式,在吸收塔入口SO2浓度低于500mg/m3时,可停运吸收塔最顶层浆液循环泵B。为保证出口SO2浓度低于35mg/m3,吸收塔入口SO2不宜超过1100mg/m3。试验结果如图1所示。

图 1 高负荷下不同循环泵组合方式下脱硫效率

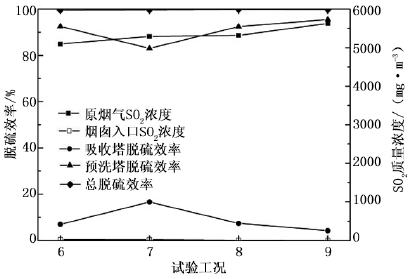

工况6~工况9均为中负荷工况,在原烟气SO2浓度在5000-6000mg/m3,可实现预洗塔2~3台+吸收塔3台浆液循环泵运行的组合方式。预洗塔浆液循环泵三台泵实际运行电流分别为114A、63A、63A,吸收塔浆液循环泵的四台泵实际运行电流分别为62A、80A、77A、73A。从浆液循环泵的电流分布可以看出,如果预洗塔A泵可选择停运,ABC+XX的组合方式比BC+ABCD的组合方式更经济;如果预洗塔A泵必须运行,AB+XXX或者AC+XXX的运行方式也是较节能的组合方式。试验结果如图2所示。

图 2 中负荷下不同循环泵组合方式下脱硫效率

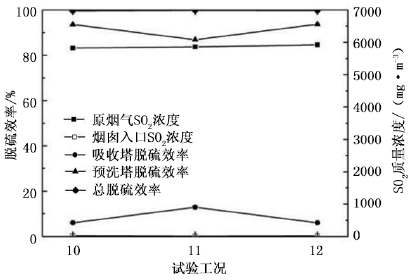

工况10~工况12均为低负荷工况,在低负荷工况下可实现预洗塔2台+吸收塔2~3台浆液循,环泵运行的组合方式原烟气SO2浓度6000mg/m3左右。试验结果如图3所示。

图 3 低负荷下不同循环泵组合方式下脱硫效率

3 现有系统优化措施

3.1 水平衡系统的优化

(1)对现有工艺流程合理优化。尽量减少系统内漏水,将滤液水用于制浆,关闭工艺水箱至吸收塔和预洗塔石灰石制浆用水阀门;将真空泵密封水及机封冷却水改为闭式循环,皮带机冲洗水、密封水、润滑水由工业水改为工艺水;切断预洗塔地坑至吸收塔石灰石浆液箱的管路,预洗塔地坑浆液与预洗塔本体自循环。

(2)考虑全厂用水梯级利用,为电厂下阶段废水零排放做准备。

3.2 石灰石供应系统的优化

为实现脱硫系统的精细化运行,要定期化验入厂石灰石品质,保证其品质,再结合本次诊断试验脱硫水平衡系统的优化,提高石灰石浆液制备的稳定性,改变石灰石浆液的供给方式,核准对应工况下的连续供浆量,在负荷及入口SO2较稳定情况下,尽量采取连续供浆方式。

3.3 氧化空气系统的优化

由于在脱硫系统改造时设计裕量偏大,下一步可考虑更换吸收塔及预洗塔氧化风机,避免设备闲置和投资浪费,以及氧化空气进入循环泵或石膏排出泵以及可能出现的浆液起泡问题。

3.4 浆液循环泵的组合优化

结合电厂配煤掺烧,尽量控制在低负荷时段,燃用高硫煤;在高负荷时段,燃用低硫煤。在高、中、低负荷根据入口SO2浓度范围选择合理的浆液循环泵的开启数量和组合方式,并制定优化运行指导卡片。在预洗塔出口处加装烟气分析仪,在入口烟气SO2浓度波动较大时可快速作出响应,同时控制预洗塔和吸收塔脱硫效率的分配,避免因预洗塔入口烟气SO2浓度和出口CEMS表计显示值存在时间差造成的出口超标问题,在此基础上可做进一步优化调整。

4 经济性分析

(1)目前该电厂用石灰石粉单价为140元/t,按照实际钙硫比1.35计算,每天吸收剂的成本为7.00万元。如更换为满足设计值要求的石灰石粉,设定单价为180元/t,按照设计钙硫比1.03计算,每天吸收剂的成本为6.87万元。则优化后每天吸收剂节约成本为0.13万元。

(2)在低于运行工况出力的运行状态下吸收塔系统可实现单台氧化风机运行,可节省38A的运行电流,相应可节省厂用电率为0.127%。并将预洗塔3台氧化风机中的1台更换为改造前流量6612m3/h的氧化风机,可减少10A的运行电流,相应可节省厂用电率为0.036%。二者相加,共节省厂用电率0.163%。则氧化风机优化后每天电耗节约成本为1.30万元。

(3)严格把握在低负荷时段,燃用高硫煤,即原烟气SO2浓度按照6000mg/m3控制;在高负荷时段,燃用低硫煤,即原烟气SO2浓度按5000mg/m3控制。实际运行过程中,在有停运浆液循环泵的条件下,首先停运吸收塔1~2台浆液循环泵;在吸收塔浆液循环泵运行台数为2台时,可选择预洗塔2台浆液循环泵的组合方式。控制净烟气SO2浓度在20mg/m3左右,相应可节省厂用电率为0.289%。则浆液循环泵每天电耗节约成本为2.31万元。

通过试验测试和分析过程评估该电厂脱硫系统优化前后厂用电率和石灰石耗量的实际情况,进行经济性分析核算。可得优化后电耗和石灰石耗量成本可每天节约3.74万元。

5 结语

通过理论计算及现场试验优化调整,目前双塔双循环脱硫系统仍有一定的节能优化空间,可从改造和运行角度,对现有脱硫系统水平衡、石灰石供应系统、氧化空气系统、浆液循环泵组合运行等方面进行优化,并在基础上进行优化前后经济性核算与分析。本文的研究结果可为高硫煤双塔机组优化改造提供指导和借鉴。

使用微信“扫一扫”功能添加“谷腾环保网”