220t/h 煤粉锅炉高浓度NOx烟气SCR脱硝工程设计及应用

结合220t/h煤粉锅炉烟气SCR脱硝工程实例,详细阐述了氨水贮存及输送系统、氨水蒸发系统、SCR反应器等工艺流程及相关设备选型选材,分析了系统运行效果及其经济性。结果表明,SCR反应器进口NOx质量浓度为782~796 mg / Nm3,NH3/ NOx摩尔比为0. 93时,出口可降至71~88 mg/Nm3,脱硝效率可达88. 9%~91. 0%,逃逸氨质量浓度为0. 8~1. 3 mg/Nm3,SCR脱除高质量浓度NOx,能够满足环保排放要求,若用于电厂低质量浓度NOx的脱除,经济效益显著,可为同类工程设计及应用提供参考。

关键词:煤粉锅炉;SCR脱硝;NH3/ NOx摩尔比;逃逸氨;高质量浓度 NOx

近年来,雾霾天气频发,严重影响了人们的生活。环保排放标准日益严格,燃煤电厂锅炉产生的NOx占煤燃烧产生总量的 40%以上,NOx的治理势在必行。SCR 脱硝工艺成熟,脱硝效率高,在燃煤电厂已得到大规模应用。SCR 脱硝工艺普遍采用液氨减压加热获得气态氨还原剂,液氨是有毒化学品,生产场所超过 10t 时,按 GB18218—2009 《重大危险源辨识》 中规定属于重大危险源,其运输和储存均有严格要求,且使用资格证书审批难度越来越大。为消除液氨存储及运输可能带来的危险,采用低质量浓度氨水加热蒸发制取气态氨工艺,在城市电厂中逐渐取代液氨法而得到推广。SCR 脱硝工艺用于低质量浓度 NOx(<450mg/Nm3)脱除的相关报道较多,而用于高质量浓度 NOx(>500mg/Nm3) 脱除的研究较少。本文以 220t/h煤粉锅炉烟气SCR脱硝工程为例,选用 20%的氨水加热蒸发获得气态氨,还原烟气中高质量浓度NOx,取得较好使用效果。

1 工程概况

江苏某电厂新建220t/h煤粉锅炉,烟气含有大量的NOx有害成分,按有关环境评价要求,需配套烟气脱硝装置,工艺参数如表1所示。原烟气NOx质量浓度为800mg /Nm3左右,脱硝后需降至100mg/Nm3以下,脱硝效率需达到87. 5%以上,满足GB13223—2011《火电厂大气污染物排放标准》的排放要求。

目前,用于燃煤锅炉烟气脱硝的主流工艺有SNCR ( 选择性非催化还原) 和SCR( 选择性催化还原) 2 种。SNCR 工艺[10-12]是直接或间接采用气态氨与烟气中的 NOx在 850 ~ 1100 ℃ 炉内高温区发生脱硝反应,脱硝效率受锅炉种类、结构、烟气温度、反应停留时间等因素影响较大,适用于 NOx质量浓度不高的燃煤循环流化床锅炉烟气脱硝。煤粉锅炉与循环流化床锅炉相比,炉膛出口省去了旋风分离器,烟气高温段停留时间较短,脱硝反应时间不足 0. 5 s,脱硝效率较低,不适宜选用 SNCR 脱硝工艺。SCR 脱硝工艺是在省煤器出口 320 ~420 ℃ 的中温区,氨与烟气中的 NOx在催化剂作用下发生脱硝反应,合理布置催化剂层,调配还原剂喷射量,脱硝效率能够达到 90%以上。因此,本工程选用SCR脱硝工艺,还原剂为 20%氨水溶液,经蒸发器转变为气态氨后,喷入SCR反应器进口烟道,压缩空气接自厂内仪用压缩空气气源,SCR反应器采取 3 + 1 模式设计,预留 1 层催化剂的位置。

表 1 220 t/h 锅炉工艺参数

2 工艺系统

SCR脱硝工艺主要包括氨水贮存及输送系统、氨水蒸发系统和SCR反应器等,系统设备、管道、阀门、仪表等需根据烟气工况条件或介质特性合理选型选材。

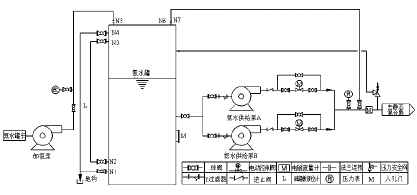

2. 1 氨水贮存及输送系统

氨水贮存及输送系统如图 1 所示,20%氨水溶液由罐车运至氨水罐附近,经卸氨泵送至氨水罐。考虑系统 5 天的氨水用量,氨水罐规格设计为 4. 5m×5 m。卸氨泵选用氟塑料泵,流量 80 m3/ h,扬程 15 m,1 h 内可将氨水罐注满。N5 为氨水进口,设在罐体底部,若设计过高,卸氨过程中,氨水震荡较大,挥发出大量气态氨,罐体内压力增大,短时间内不能泄压,产生罐体膨胀变形甚至可能破坏罐体的风险。氨水罐设排污口 N1 和人孔门 M,便于罐体清洗和检修。N2、N3 为磁翻板液位计接口,液位信号经 DCS 系统处理后,数值显示于LCD 画面上,可远程监控。氨水罐顶部 N6 为呼吸阀接口,用于平衡罐体内气体分压。氨水罐出口连接氨水输送泵,选用立式多级离心泵,304 不锈钢材质,流量 1 m3/ h,扬程 100 m,共 2 台,1 用 1备,采用变频器控制实现流量调节。氨水输送泵进口管路设球阀和 Y 型过滤器,球阀用于泵体切换,Y 型过滤器为 30 目,可过滤大颗粒杂质。氨水输送泵出口设电动调节阀,阀体两侧设球阀,同时设置旁路管道,可实现电动调节阀在线检修。2 台氨水输送泵出口共用 1 根母管,母管上设压力表、回流管道、电磁流量计及安全阀,调节为一定流量的氨水进入蒸发器。氨水罐、管道、阀门、过滤器、流量计、压力表等均为 304 不锈钢材质。

图 1 氨水贮存及输送系统

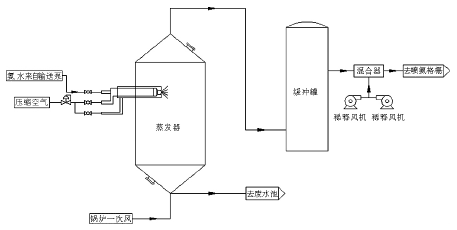

2. 2 氨水蒸发系统

氨水蒸发系统如图 2 所示,20%氨水进入双流体喷枪,在压力 0. 6 ~ 0. 8 MPa 作用下,雾化成粒径为 30 ~ 70 μm 的液滴,由上至下喷入蒸发器内,与蒸发器下部逆流而上的 70~ 130 ℃ 锅炉一次风接触蒸发出气态氨。蒸发出的气态氨进入缓冲罐,压力稳定在 0. 1 ~ 0. 2 MPa,与稀释风机提供的空气在混合器中稀释为 5% ( 体积分数) 的混合气体,送至喷氨格栅,喷入SCR反应器进口烟道。稀释风机设 2 台,1 用 1 备,风量 3000 Nm3/ h,全压6000 Pa。蒸发器和缓冲罐均设有温度和压力测点,温度通过一次风供给量调整,确保蒸发器内温度控制在 40~60 ℃,压力超过 0. 3 MPa 时,自动切断氨水供给。SCR 脱硝反应气态氨用量约 122 kg /h,蒸发器的气化能力按系统用氨量设计,留有一定余量。氨水蒸发过程中每小时产生约 487 kg 废水,含有少量未蒸发完全的氨从蒸发器底部排入废水池,经废水泵送至废水处理系统。废水池按 1 天的储量设计,规格为 2 m×2 m×3 m,采用地下式钢筋混凝土结构。废水泵设 2 台,1 用 1 备,泵壳及叶轮均为高分子聚乙烯材质。

图 2 氨水蒸发系统

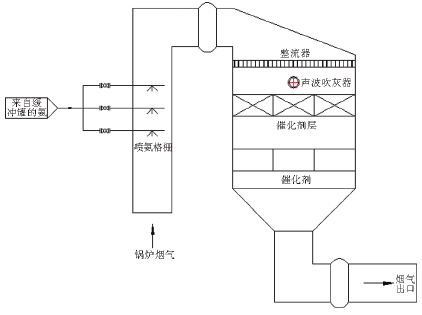

2. 3SCR反应器

SCR 反应器主要由进出口烟道、反应器及催化剂等组成,如图 3 所示。省煤器出口烟气温度360 ℃ 左右,为SCR脱硝反应较为理想的温度。省煤器出口烟气经烟道进入SCR反应器,烟道上部设 3 层喷氨格栅,喷氨格栅为主管连接支管,支管分布喷嘴,5%气态氨与烟气初步混合,经反应器上部的整流器分布均匀后,NOx与 NH3在催化剂作用下发生脱硝反应。催化剂采用 3 + 1 模式设计,预留 1 层催化剂层的位置。催化剂为蜂窝式模块结构,规格为 1910 mm×970 mm×1300 mm,每层共21 个模块,7 行 3 列矩阵式布置,摆放于反应器内部的支撑梁上。反应器规格为 6950 mm×5990 mm×12 120 mm,空塔烟气流速约 4. 6 m / s,烟道截面尺寸为 6950 mm×1840 mm,烟气流速约 15 m/s。反应 器 及 烟 道 本 体 均 采 用 6 mm 厚 钢 板 制 作,Q345B 材质,采用内外复合粗大支撑加强,整体固定于钢结构框架上。为补偿运行过程中产生的热位移,防止反应器和烟道给钢架和基础增加额外载荷,反应器与省煤器和空气预热器之间的连接烟道均设高温金属膨胀节。SCR 反应器中烟气粉尘含量较高,属高尘区,大量粉尘淤积可能堵塞催化剂通道,阻碍 NOx、NH3和 O2到达催化剂活性表面,增加系统阻力,降低脱硝效率。每层催化剂上方约0. 5 m 处均设 2 台声波吹灰器,可定时在线清灰。反应器进出口均设在线监测,对烟气中的 NOx、颗粒物、氧含量、温度、压力、流量等实时在线监测,出口同时设氨分析仪,对烟气中的逃逸氨质量浓度实时在线监测,便于系统操作控制。机抽取 2016 年某日上午运行值班的数据记录。

图 3 SCR反应器

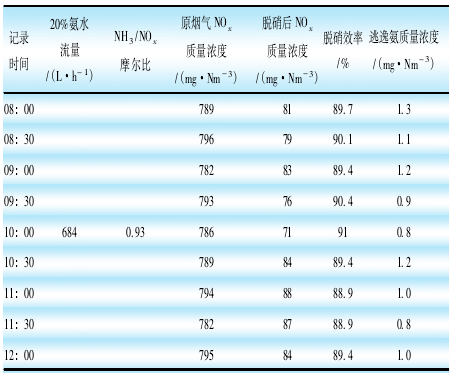

3 运行效果

SCR 系统操作简单,运行较为稳定,表 2 为随图 3SCR反应器,由表 2 可见,20%氨水流量为 684 L/h,NH3/NOx摩尔比约 0. 93,原烟气 NOx质量浓度在 782 ~796 mg / Nm3时,脱硝后可降至 71 ~ 88 mg /Nm3,满足 环 保 排 放 及 设 计 要 求。脱 硝 效 率 稳 定 在88. 9% ~ 91. 0%,逃逸氨质量浓度仅为 0. 8 ~ 1. 3mg / Nm3,远小于 HJ562—2010 《火电厂烟气脱硝工程技术规范选择性催化还原法》 中规定的逃逸氨质量浓度最大允许值 2. 5 mg /Nm3的标准。

表 2 运行数据

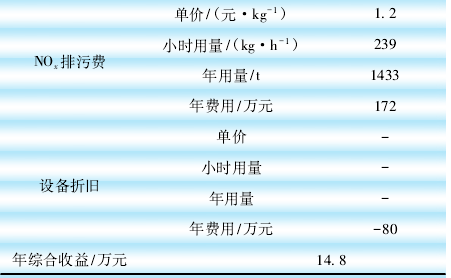

4 运行经济性分析

以年运行时间6000 h计,SCR脱硝系统经济性如表3所示。SCR脱硝运行费用主要包括氨水、电耗、人工及设备折旧,其中氨水费用为301. 9万元/a,约占总运行费用的66%。电厂增设SCR脱硝装置,每年电价补贴约300万元,节约NOx排污费约172万元,抵消运行成本,年综合收益14. 8万元。经计算,NOx脱除单位成本约3. 2元/kg。若原烟气NOx质量浓度降低一半,氨水费用每年可节约150余万元。因此,对NOx质量浓度不高的燃煤电厂增设脱硝装置,经济效益更为显著。

表 3 运行费用

5 结束语

氨水蒸发制取气态氨作为SCR脱硝还原剂,不存在液氨贮存及运输可能带来的安全隐患,蒸发热源取自锅炉一次风,蒸氨后随氨气进入烟道,没有额外消耗热能。高质量浓度NOx的脱除可采取增设脱硝催化剂层数的方式满足环保排放要求,但系统阻力增加,需充分考虑原有引风机余压能否满足SCR脱硝系统总阻力要求。催化剂布置在高尘区,磨损较大,亚微米颗粒物覆盖催化剂表面活性位点,金属、金属氧化物及三氧化二砷易造成催化剂中毒,降低了催化剂活性,制约了催化剂使用寿命,布置在除尘器之后的高效新型低温脱硝催化剂的研制及开发将成为未来研究的方向。

使用微信“扫一扫”功能添加“谷腾环保网”