中小燃油(气)锅炉烟气超低排放技术

近几年来国家对固定污染源的污染物排放治理力度持续加大,大部分省市均已修订出台了更严格的排放标准。中小燃油(气)锅炉作为固定污染源其中一大类,数量多、分布面广,其污染物排放呈现“单体排放量小但总量不小”的特点,约占固定污染源排放总量的20%,因此,需加大治理力度,各地政府和环保部门都给予了高度的重视。北京市率先采取行动,于2013年推出“2013-2017年清洁空气行动计划”,于2015年发布并实施北京市《锅炉大气污染物排放标准》(DB 11/139-2015),以奖代补的管理办法鼓励燃气(油)锅炉业主单位开展低氮改造工作,DB11/139-2015标准要求:(1)新建锅炉NOx排放浓度≤30 mg/Nm3;(2)高污染燃料禁燃区内的在用锅炉NOx排放浓度≤80 mg/Nm3;(3)高污染燃料禁燃区外的在用锅炉NOx排放浓度≤150 mg/Nm3。综合来看,相比GB 13271-2014和北京市原2007年实施的DB 11/139-2007标准,NOx排放浓度削减幅度超过60%。

紧随其后,上海、天津、河北和浙江等省市也陆续开展对燃油(气)锅炉的提标改造,其中上海市要求所有登记在册的中小燃油(气)锅炉需在新标准实施前完成提标改造并要求全工况下达标排放;否则,一旦在新标准实施后仍不能达标排放的企业,环保部门将处以10~100万元(按日计罚),可见处罚力度之大。

表1 我国部分省市燃油(气)锅炉的NOx排放标准(mg/Nm3)

备注:(1)锅炉容量<14t/h(14MW);

(2)锅炉容量>14t/h(14MW);

(3)本市外环线外的其他锅炉;

(4)本市外环线内的其他锅炉。

中小燃油(气)锅炉烟气污染物主要包含氮氧化物、二氧化硫、颗粒物和黑度。对于管道天然气、瓶组液化气或来自正规渠道的燃油(如国五或国六柴油),正常燃烧工况下锅炉烟气中的二氧化硫、颗粒物和黑度均能达标排放,但氮氧化物仍达不到超低排放要求。因此必须研究出一种新型适用于中小燃油(气)锅炉烟气超低排放的工艺技术路线,对中小燃油(气)锅炉烟气处理技术进行升级改造,使其达到国家环保的超低排放要求。目前治理改造氮氧化物的技术路线主要有:锅炉低氮燃烧技术、烟气后处理等方式。

锅炉低氮燃烧技术主要围绕如何降低燃烧温度、减少热力型NOx生成开展的,同时考虑通过初期快速混合以减少快速型NOx生成。技术主要包括分级燃烧、烟气再循环、表面燃烧、水冷预混等,燃烧器生产厂家依据上述原理生产制造出不同类型的低氮(超低氮)燃烧器。鉴于上述低氮燃烧技术本身的“天花板”问题即难以获得超过50%的脱硝效率,因此,对于燃气锅炉,通过更换低氮燃烧器可将氮氧化物排放浓度控制在50 mg/Nm3以下,但并不是所有品牌的低氮燃烧器都能将氮氧化物排放浓度控制在50 mg/Nm3以下,并且在全工况下,低氮燃烧器很难持续稳定控制氮氧化物排放浓度低于30 mg/Nm3。以北京为例,锅炉低氮改造项目按政策规定在75%及以上负荷工况下能达标即可通过验收,但环保部门通过对锅炉在中、小负荷工况下不同品牌低氮燃烧器的使用情况进行数轮抽检,结果显示氮氧化物排放情况并不理想。

对于燃油锅炉,通过更换低氮燃烧器,理论上可使氮氧化物排放浓度降至50~80 mg/Nm3左右,实际上稳定达到50 mg/Nm3还是有困难的,至于50 mg/Nm3以下则无法实现。另外,部分锅炉也不适用低氮燃烧器或采用某些低氮技术,如中心回燃锅炉因炉膛短不宜更换低氮燃烧器;大吨位(>4t/h或2.8MW)锅炉不适用全预混燃烧器等。否则极易发生安全事故。

因此,燃气锅炉的低排放(<30 mg/Nm3)和燃油锅炉的达标排放(<50 mg/Nm3)通过哪种技术手段解决?更为理想的是,如既能做到达标减排又可经济节能(余热利用),那无疑将是最佳的技术路径。

上海瀚昱公司通过对上海、浙江、江苏等地的近三百台燃油(气)锅炉的烟气分析和检测,发现燃油(气)锅炉的烟气以及氮氧化物的排放有如下特点:

1、排烟温度低,燃烧工况不稳定,燃油(气)锅炉分为承压锅炉和热水锅炉。热水锅炉排烟温度较低,都在140℃左右,最低达120℃。近几年随着节能器(冷凝器)的安装使用,承压锅炉的排烟温度也普遍降至170℃以下,烟气余热得到较好的回收利用,同时也满足运行工况性能考核指标(排烟温度)要求。

2、进口锅炉的燃烧工况比国产锅炉好,能效高,但炉膛较短。

3、燃气锅炉烟气中的氧含量通常比燃油锅炉的低。

4、氮氧化物浓度波动大,管道天然气为燃料的燃气锅炉的NOx约100~150 mg/Nm3;使用国五或国六柴油的燃油锅炉的NOx约在200 mg/Nm3,实际检测中最高值达到480 mg/Nm3;瓶(装)组液化气为燃料的燃气锅炉介于前二者之间,约为120~180mg/Nm3。

针对燃油(气)锅炉的烟气以及氮氧化物的排放特点,低氮燃烧器无法解决燃气锅炉的低排放(<30 mg/Nm3)和燃油锅炉的达标排放(<50 mg/Nm3)问题,只有低温SCR脱硝技术才可以实现“超低排放”且长期稳定,运行费用低,能源消耗低,达到节能减排要求。

SCR脱硝技术按温度区间可分为中高温(300~420℃)、中低温(220~280℃)、低温(120~260℃)等几种。根据燃油(气)锅炉的排烟温度,中高温和中低温SCR技术需将烟气升温至所需反应温度,将是耗能减排的方式,运行成本高,非常不经济,因此不建议采用。而低温SCR技术则吻合锅炉的烟气条件,利用锅炉的余热在催化剂的作用下还原烟气中的氮氧化物,能真正做到节能型减排,是理想的锅炉低氮改造技术路线。但要在烟气温度低至120℃的条件下,保证脱硝效果并稳定达标排放,对低温SCR脱硝技术的要求非常高,难度相当大。国内外鲜有对低温SCR技术在120℃~150℃烟温长期运行的报道,也从另一方面说明该技术的研发难度之高。

SCR脱硝技术的核心是催化剂,催化剂性能的好坏直接关系到脱硝项目的成功与否。在120℃烟气条件下,传统的钒钛系催化剂已基本丧失活性,已无法通过传统催化剂的作用使烟气中的氮氧化物还原成N2+H2O。要解决这一难题,必须要在催化剂的研发上有创新性的技术突破。

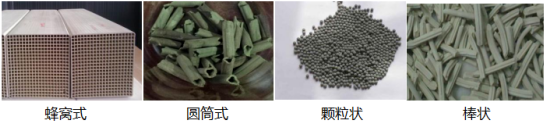

图1 不同结构型式的低温脱硝催化剂

上海瀚昱环保材料有限公司研发团队通过十多年的技术攻关,成功解决了120℃烟气条件下催化剂的活性问题和抗中毒问题,研发团队在刘教授的带领下从低温催化剂的微观量子结构出发,发明新型的活性体系,打破传统观念束缚,并建立全新的酸性位与活性位的结构,获得很高的低温活性与优异的抗硫中毒及抗碱(土)金属能力,开创性地研发出“低温脱硝催化剂”、“高-低温脱硝催化剂”、“脱二噁英协同低温脱硝催化剂”等重要科技成果,并获得“2019年上海市科技进步二等奖”。所研发生产的低温SCR脱硝催化剂已用于120~260℃烟气低温脱硝工程项目一百多项,效率可达到90%~99%,并在燃煤锅炉、燃气锅炉、燃油锅炉、钢铁焦炉、球团、生物质焚烧炉、垃圾焚烧炉、炭黑炉、玻璃窑炉等诸多低温脱硝领域取得了很好的业绩,脱硝效果得到用户充分肯定与认可。

自2018年上海市出台《关于加快推进本市中小锅炉提标改造的实施意见》以来,上海市能效中心和上海市节能减排中心等部门对改造服务、第三方检测服务机构进行了严格筛选,上海瀚昱环保材料有限公司凭借雄厚的技术实力、丰富的业绩,成功入围。

上海瀚昱环保材料有限公司作为扎根于上海的国家级高新技术企业,理应把先进的技术服务于上海,所以自改造伊始就积极参与上海市的中小锅炉提标改造工作,截止2020年12月,上海市范围内已用上海瀚昱环保材料有限公司超低温SCR脱硝技术的锅炉已有一百多台,使用效果特别好、非常稳定,用户非常满意。所有项目均通过环保部门组织的抽检和验收,合格率为100%,受到多个区环保部门的表扬。解决了低氮燃烧器技术无法解决的锅炉氮氧化物超低排放问题,如燃油锅炉、大吨位的燃气锅炉以及一些进口的锅炉面临的氮氧化物超低排放问题。至今,第一台中小锅炉(上海虹桥药业有限公司)完成脱硝改造已有三年多时间,经多次检测NOx均小于30 mg/Nm3,运行一直很稳定。

上海瀚昱环保材料有限公司在中小型燃油、燃气锅炉低氮改造中采用的技术为“低温SCR脱硝技术”。其工艺技术路线如下:在锅炉尾部排烟囱段,将烟囱切断,插入一段截面积放大的SCR脱硝反应器,反应器内部装填低温型SCR催化剂。反应器入口与锅炉出口之间的烟囱处安装氨水雾化喷嘴,将稀氨水(或氨气)通过喷射泵和管路系统传输到喷嘴处,氨水经雾化后喷入烟囱,在催化剂表面发生SCR反应,使氮氧化物还原成氮气和水。该工艺技术设备占地小,操作简便,节能,安全性高,效果稳定,具备极高的脱硝效率,可无限接近近“零”排放,值得全国推广。因此,如日后国家或者地方提高氮氧化物排放标准,只需升级现有脱硝系统,无需进行重复改造,为企业节约成本。另外,反应装置利用即将排入大气的烟气余热促进SCR脱硝反应完成,不需要再加热烟气就能达标,真正做到了节能型减排。

在改造过程中,上海瀚昱公司充分考虑客户的需求,同时结合锅炉本体的燃烧工况,以及现场场地情况,技术方案量身定制,个性化设计。典型的技术和施工工艺有以下几种:

一、燃油锅炉的超低排放技术方案

上海市空间推进所有四台燃油锅炉(两台8 t/h和两台4 t/h),因单位控制总量排放,要求改造后出口NOx<30 mg/Nm3,经检测初始氮氧化物浓度分别为196 mg/Nm3、220 mg/Nm3、171 mg/Nm3、206 mg/Nm3,要求脱硝效率>83%。经过精心设计、精细施工,取得了理想的运行效果,出口均在NOx<30 mg/Nm3以下,得到业主的肯定,受到环保部门的表扬并已通过两轮环保部门的抽检。

二、多台锅炉共用一个脱硝系统。有的企业有多台锅炉,在条件具备 的情况下,采用瀚昱SCR低温脱硝技术完全可以将锅炉烟气合并后共用一个脱硝系统,在达标排放的同时,也为企业节省了改造费用。如上海健生教育活动中心两台0.5 t/h锅炉,将烟气合并后共用一个脱硝系统,运性后经检测,出口氮氧化物浓度稳定在<30 mg/Nm3,效果非常令人满意。

图2 上海健生活动中心锅炉脱硝改造项目现场图

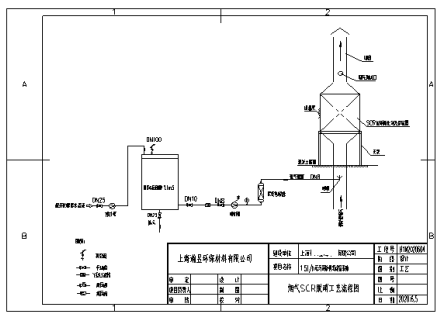

三、还原剂为尿素的工艺路线。有的企业因自身的需要或者周围环境的限制,不允许使用有刺激性气味的低浓度氨水作为还原剂。上海瀚昱公司充分考虑到了这一点,以无色无味的尿素溶液作为还原剂代替氨水,在脱硝工艺系统中加装热解罐,使尿素溶液在热解罐中发生热解反应后生成氨气,再送入脱硝反应器。该工艺实际进入脱硝反应器参与反应的还是尿素分解后的氨气,因此也具备以氨水为还原剂同样理想的脱硝效果。

1

图3 1.5t/h蒸汽锅炉烟气脱硝改造工艺流程图

从以上对各种脱硝技术的对比分析,结合中小锅炉烟气特性以及实际应用经验,可以得出结论:低温SCR脱硝技术是最适合于中小锅炉烟气特性的脱硝技术,特别是燃油锅炉和大吨位(>4 t/h或2.8 MW)的锅炉,而低温催化剂是低温SCR脱硝技术的核心。上海瀚昱公司研发的低温催化剂在低温下具有可靠的选择性催化还原活性和超强的抗中毒能力,完全能满足中小燃油(气)锅炉烟气超低排放的需要。

目前,全国各地已将陆续开展中小型锅炉超低排放改造工作,上海瀚昱公司将以专业可靠的精神、积极诚恳的态度为客户提供优质服务,使瀚昱先进的脱硝技术惠及万千客户!

使用微信“扫一扫”功能添加“谷腾环保网”